L'importanza della lavorazione delle scariche elettriche (EDM) per gli stampi per iniezione

2025-09-26

La lavorazione a scarica elettrica (EDM, abbreviata come "macchina EDM") non è "importante" ma "indispensabile" per gli stampi di iniezione. È una tecnologia chiave per la produzione di stampi ad alta precisione e di alta qualità, in particolare con vantaggi insostituibili nella lavorazione dell'acciaio ad alta resistenza e delle forme geometriche complesse.

Si può dire che senza lavorazione di scarico elettrico, non ci sarebbero moderni stampi per iniezione di precisione.

Quella che segue è un'elaborazione dettagliata sul significato della lavorazione della scarica elettrica per gli stampi a iniezione, principalmente divisa in diversi aspetti core:

I. Quali problemi di core risolve la lavorazione della scarica elettrica?

"La morbidezza supera la durezza" - Elaborazione di materiali ad alta resistenza

Sfondo: la cavità dello stampo è generalmente realizzata in acciaio stampo ad alta resistenza e resistenti ad alto livello (come H13, S136, ecc.) E subisce un trattamento termico (tempra) per ottenere un'elevata durezza (sopra HRC50). Gli strumenti di macinazione tradizionali si consumano bruscamente durante l'elaborazione di tali materiali duri e potrebbero persino non essere in grado di tagliare.

I vantaggi di EDM: la lavorazione della scarica elettrica è un metodo di elaborazione "non contatto" che utilizza la temperatura alta generata dalla scarica pulsata per fondere e vaporizzare localmente i metalli. La capacità di rimozione di un materiale non è correlata alla sua durezza ma solo al suo punto di fusione e alla conducibilità termica. Pertanto, può facilmente elaborare l'acciaio ad alta resistenza dopo l'estinzione e garantire l'accuratezza della lavorazione.

"Omnipresent" - Formando forme geometriche complesse

Contesto: i prodotti a base di iniezione contengono in genere varie caratteristiche geometriche che sono difficili o addirittura impossibili da elaborare su macchine per fresature a CNC, come

Cavità profonde e scanalature strette: la lunghezza e il diametro dello strumento di taglio sono limitati, rendendo impossibile penetrare o mancanza di rigidità.

Angoli affilati e angoli trasparenti: il taglierina stessa è circolare e non può produrre angoli a destra assoluti o angoli taglienti interni.

Tecture fini: chicco di cuoio, motte, ecc. Sulla superficie dello stampo.

Posizione delle costole profonde: se il rapporto lunghezza-diametro dello strumento è troppo grande, è incline a Springback e l'accuratezza non può essere garantita.

I vantaggi di EDM: può produrre cavità che sono esattamente le stesse della forma dell'elettrodo. Finché gli elettrodi possono essere fabbricati, non importa quanto siano complesse le loro forme, possono essere replicati con precisione in acciaio da dado.

"Lottare per l'eccellenza" - Raggiungere una qualità e precisione estremamente elevate

Sfondo: i requisiti di superficie per gli stampi sono estremamente elevati. Ad esempio, le parti trasparenti necessitano di una finitura speculare e le parti dell'aspetto richiedono trame specifiche.

I vantaggi di EDM: controllando con precisione i parametri elettrici (corrente, tensione, tempo di impulso), in particolare utilizzando la tecnologia di scarico elettrico a specchio, un effetto speculare del grado VDI 18 (A1) può essere elaborato direttamente su sede in acciaio senza successivi lucidatura o riducendo notevolmente il carico di lavoro di lucidatura. Nel frattempo, l'accuratezza dell'elaborazione può raggiungere ± 0,002 mm o persino superiore.

Ii. Scenari di applicazione specifici di lavorazione per scarico elettrico nella produzione di stampi

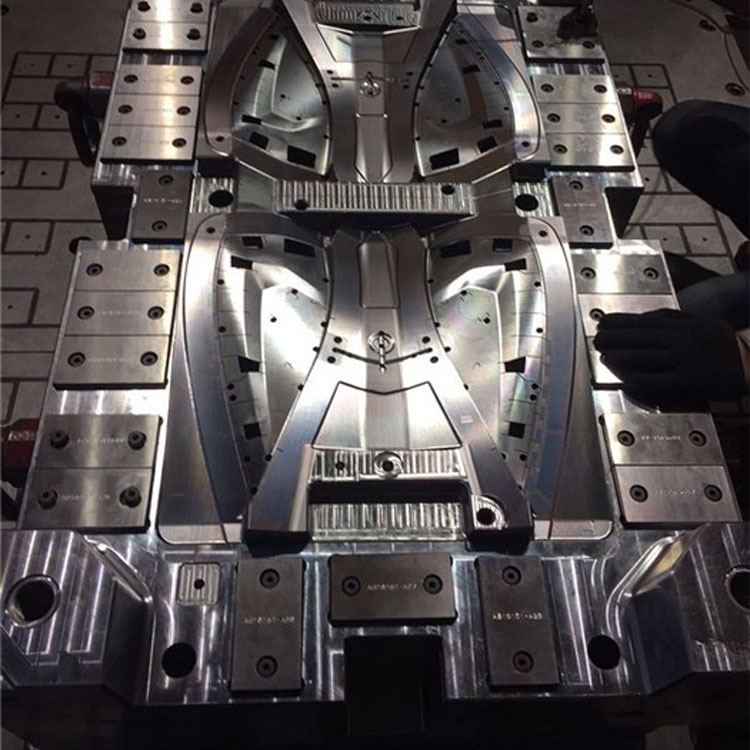

Formazione della cavità/core: questa è l'applicazione più importante. Utilizzato per l'elaborazione del contorno principale del prodotto, in particolare le parti contenenti le caratteristiche complesse sopra menzionate.

L'elaborazione di cursori e top inclini: queste parti in movimento hanno forme complesse e richiedono un'elevata durezza. EDM è il processo preferito.

Elaborazione di testo e loghi: i caratteri convessi o convessi sullo stampo sono generalmente incisi da EDM, che sono chiari e permanenti.

Elaborazione di costole profonde: per costole profonde e sottili utilizzate per il rinforzo sui prodotti, EDM è la scelta migliore, che può garantire dimensioni ed evitare lo stress.

Manutenzione e modifica della muffa: per gli stampi che sono già stati sottoposti a trattamento termico, se è necessaria la modifica o la riparazione dopo la saldatura, EDM è l'unico mezzo efficace.

Iii. Tipi di lavorazione di scarico elettrico e loro significato

Forming Machine (elaborazione della cavità

Principio: utilizzare elettrodi di rame o grafite pre-elaborati che hanno una forma opposta al prodotto per "copiare" la cavità attraverso la scarica.

Importanza: è il mezzi fondamentali per l'elaborazione di cavità di superficie curva tridimensionali complesse.

Taglio del filo (mercoledì

Principio: un filo metallico in movimento (filo di molibdeno) viene utilizzato come elettrodo per eseguire il taglio di contorno bidimensionale.

Importanza

Inserti di elaborazione: inserti con precisione per parti vulnerabili o materiali speciali.

Punti/elettrodi di elaborazione: preparare elettrodi ad alta precisione per la formazione di macchine.

Trattamento di pulizia angolare: chiari angoli di destra assoluti per la cavità.

Riepilogo: il valore principale della lavorazione di scarico elettrico

Caratteristica: l'importanza degli stampi di iniezione

Non limitato dalla durezza: consente allo stampo di sottoporsi prima a un trattamento termico (di migliorare la durata e la stabilità) prima di elaborazione fine, evitando l'impatto della deformazione del trattamento termico sull'accuratezza.

Replicando forme complesse: consentire agli stampi di ottenere qualsiasi aspetto e struttura complessi richiesti dai progettisti di prodotti è la garanzia tecnica per l'innovazione del prodotto.

Effetto ad alta precisione/specchio: determina direttamente l'accuratezza dimensionale, le prestazioni dell'assemblaggio e la qualità dell'aspetto (lucentezza, consistenza) dei prodotti stampati a iniezione.

Abilità di pulizia angolare: può elaborare angoli retti assoluti e angoli affilati per soddisfare i requisiti di progettazione speciali.

Conclusione: la lavorazione delle scariche elettriche e la fresatura a CNC sono complementari e reciprocamente rinforzando. Nei moderni processi di produzione dello stampo, il CNC è responsabile della rapida rimozione di contorni "ruvidi" e della maggior parte delle forme geometriche, mentre la lavorazione di scarico elettrico (EDM) è responsabile della "raffinazione" dei dettagli, dei dadi duri e degli effetti della superficie finale che il CNC non può raggiungere. È la tecnologia chiave per trasformare un acciaio a daina dura in un preciso lavoro funzionale d'arte