Servizi professionali di stampaggio rotazionale

Descrizione del servizio

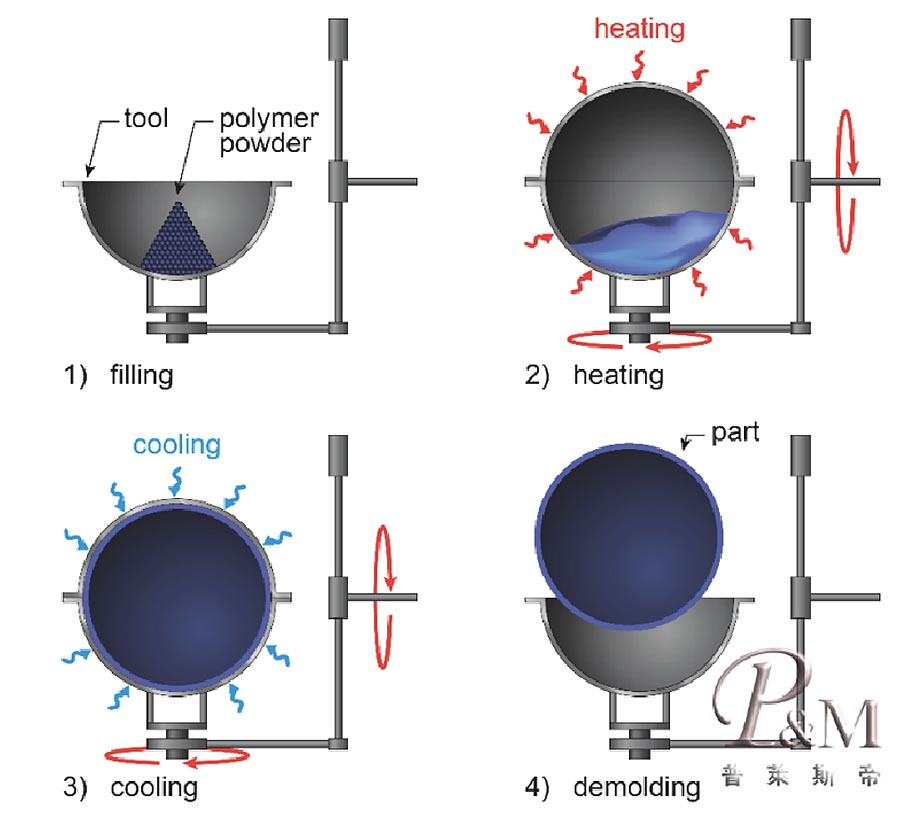

Lo stampaggio rotazionale, comunemente noto anche come stampaggio rotazionale, fusione rotazionale e persino fusione rotazionale, è un processo di produzione della plastica per la produzione di prodotti incredibilmente durevoli con una durata di vita quasi illimitata. È disponibile una varietà di materiali per lo stampaggio rotazionale, tra cui i gradi di polietilene (PE) che sono il materiale stampato più comunemente.

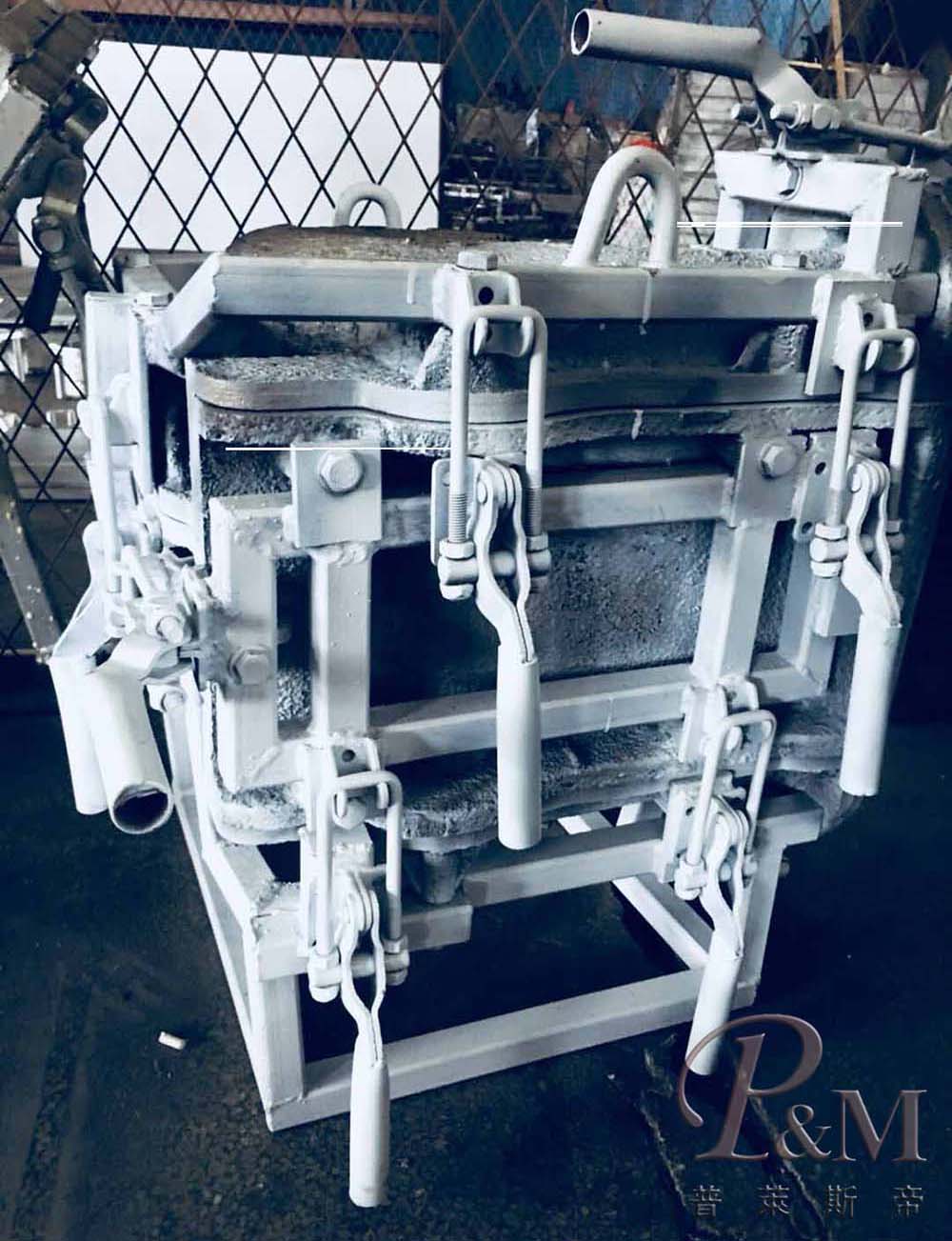

Il processo di stampaggio rotazionale richiede uno stampo o uno strumento, che può essere prodotto con diversi metodi tra cui fabbricazione, fusione o lavorazione meccanica. Gli stampi per il processo di produzione della plastica sono generalmente realizzati in alluminio, mentre alcuni strumenti sono realizzati in acciaio inossidabile o acciaio al carbonio. Molti nel campo dello stampaggio rotazionale preferiscono vedere stampi per stampaggio rotazionale costruiti in alluminio poiché si usura meglio se esposto all'acqua nei cicli di raffreddamento del processo di stampaggio rotazionale meglio dell'acciaio al carbonio, che tipicamente arrugginisce, offrendo l'opportunità di trasferire la ruggine sullo stampato. prodotti. Inoltre, l'alluminio è in genere più facile da modificare e mantenere rispetto agli stampi in acciaio al carbonio.

I rulli sono progettati con contorni e forme specifici che piegano e modellano gradualmente il materiale plastico durante il suo passaggio. I rulli possono essere riscaldati o raffreddati per contribuire a controllare la temperatura della plastica e ottenere le proprietà desiderate del prodotto finito.

La tecnologia della plastica rotazionale è comunemente utilizzata per produrre una varietà di prodotti, tra cui tubi, tubi, grondaie, finiture e modanature. Il processo è altamente versatile e può essere utilizzato con un’ampia gamma di materiali plastici, tra cui PVC, PET, policarbonato e polipropilene.

La tecnologia della plastica rotazionale è anche un processo di produzione economicamente vantaggioso, poiché richiede strumenti e attrezzature minimi rispetto ad altri processi di stampaggio. Inoltre, il processo può essere facilmente automatizzato, riducendo ulteriormente i costi di manodopera e aumentando l’efficienza produttiva.

Uno dei principali vantaggi della tecnologia di laminazione della plastica è la sua capacità di produrre forme lunghe e continue con qualità e precisione costanti. Il processo è anche altamente efficiente, poiché può produrre grandi quantità di prodotti rapidamente e con uno spreco minimo.

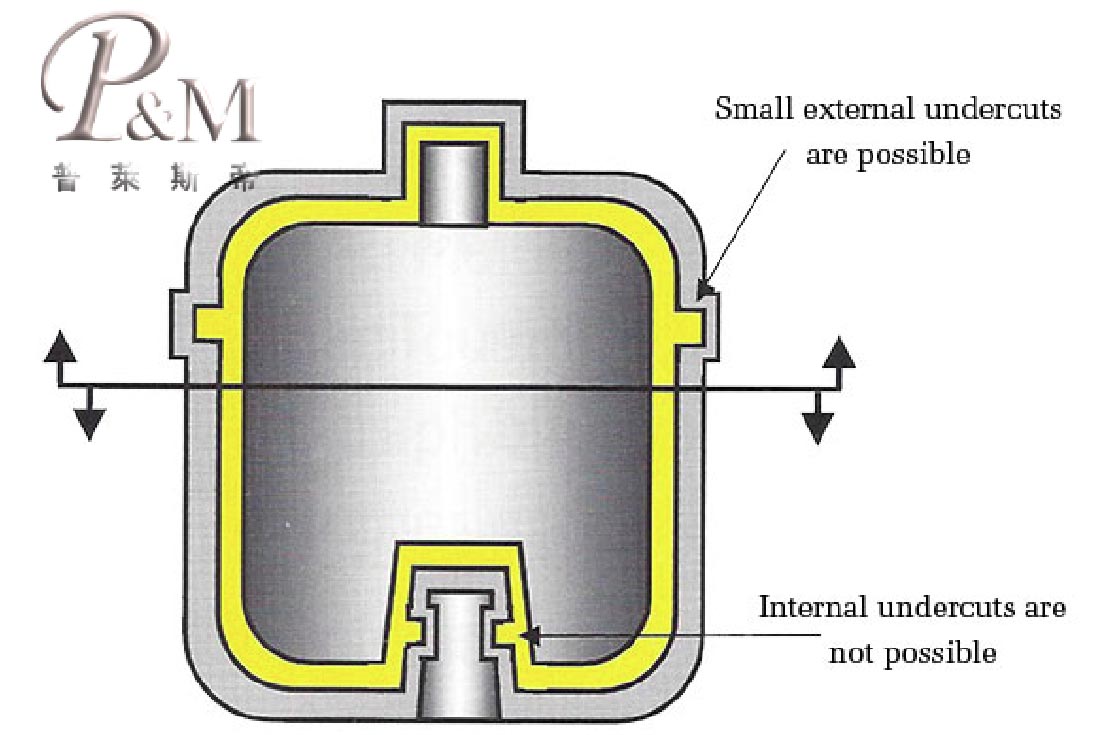

Nonostante i suoi numerosi vantaggi, la tecnologia della plastica rotazionale presenta alcune limitazioni. Il processo è più adatto per produrre forme semplici e uniformi con sezioni trasversali coerenti. Forme complesse con sezioni trasversali variabili possono richiedere fasi di lavorazione aggiuntive o processi di produzione alternativi.

Caratteristiche e vantaggi e svantaggi dei prodotti per stampaggio rotazionale

Caratteristiche:

Flessibilità di progettazione: lo stampaggio rotazionale consente di produrre un'ampia gamma di forme e dimensioni, comprese geometrie complesse difficili da ottenere con altri processi di produzione.

Durabilità: i prodotti realizzati mediante stampaggio rotazionale sono noti per la loro robustezza, durata e resistenza agli urti.

Coerenza: il processo di stampaggio rotazionale garantisce che lo spessore del materiale plastico sia uniforme in tutto il prodotto, garantendo resistenza e durata costanti.

Basso costo: lo stampaggio rotazionale è un processo di produzione relativamente a basso costo, che lo rende un’opzione interessante per la produzione di prodotti in plastica cavi e di grandi dimensioni.

Pro:

Leggero: i prodotti realizzati mediante stampaggio rotazionale sono leggeri, il che li rende facili da trasportare e maneggiare.

Bassi costi di attrezzaggio: i costi di attrezzaggio per lo stampaggio rotazionale sono significativamente inferiori rispetto a quelli di altri processi di produzione, rendendolo un'opzione conveniente per la produzione su piccola scala.

Personalizzazione: lo stampaggio rotazionale consente la personalizzazione del design del prodotto, inclusi colore, struttura e finitura.

Ecologico: lo stampaggio rotazionale è un processo di produzione ecologico che produce pochi rifiuti e può utilizzare materiali riciclati.

Contro:

Opzioni di materiali limitate: la gamma di materiali che possono essere utilizzati per lo stampaggio rotazionale è limitata, il che potrebbe limitare le applicazioni per le quali è adatto.

Precisione limitata: lo stampaggio rotazionale potrebbe non essere adatto alla produzione di prodotti con elevata precisione o tolleranze strette.

Tempi di produzione lunghi: il processo di stampaggio rotazionale può essere lento, il che potrebbe non essere adatto a progetti urgenti.

Scala limitata: lo stampaggio rotazionale è generalmente limitato alla produzione di oggetti grandi e cavi, che potrebbero non essere adatti a prodotti più piccoli.

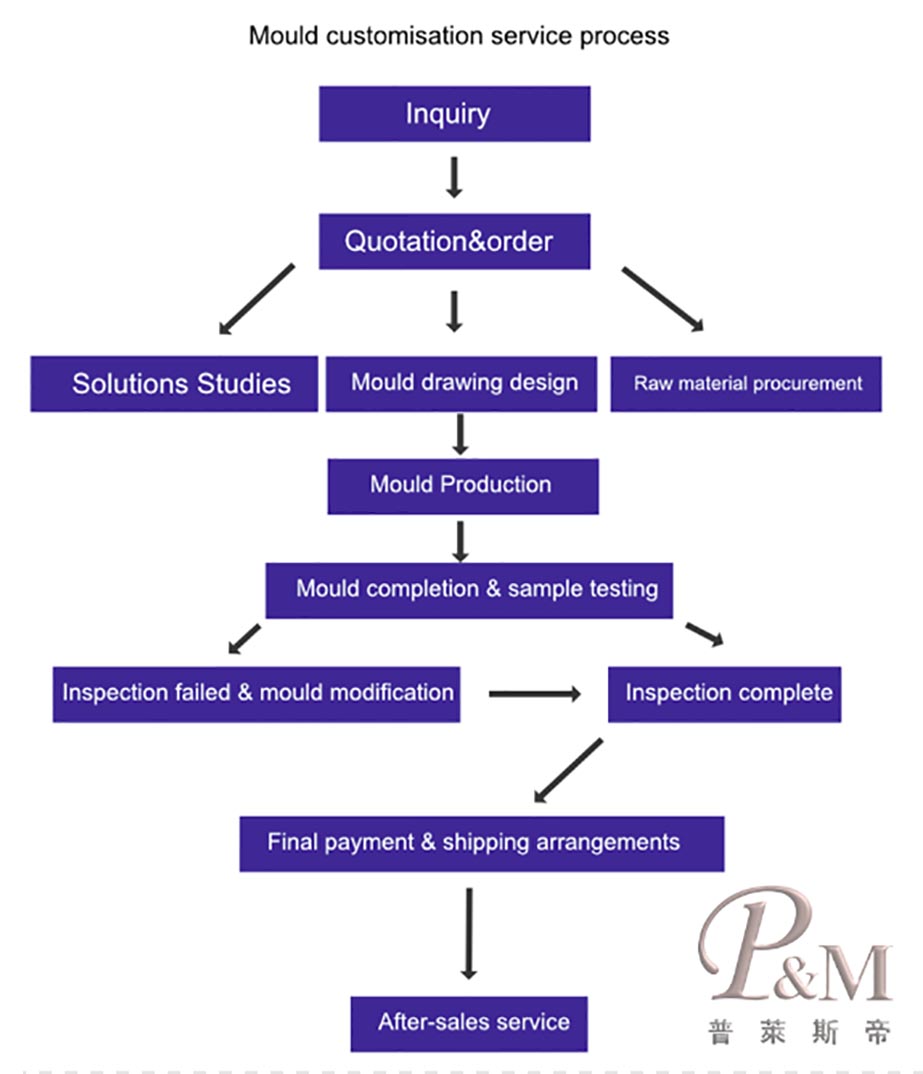

Processo di servizio

Il processo di stampaggio rotazionale è noioso e complicato, sembra essere semplice e richiede molti processi dietro l'operazione. Il processo comprende principalmente: accettazione dei requisiti personalizzati del cliente, progettazione dello stampo da parte del team di ingegneri, produzione dello stampo, ispezione dello stampo e stampo di prova, modifica e riparazione dello stampo, manutenzione dello stampo. Il seguente Ningbo P&M ti guiderà attraverso il processo uno per uno.

1.Conferma e preparazione dell'ordine

Il cliente effettua l'ordine, analizza la struttura del prodotto, i materiali e la tecnologia di lavorazione, decide sull'attrezzatura della macchina per lo stampaggio rotazionale

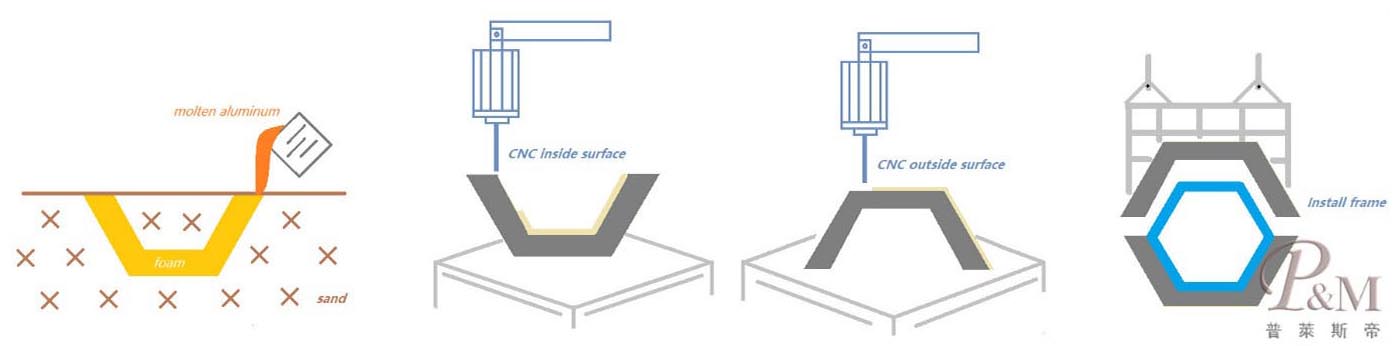

Preparazione del materiale: il primo passo nel processo di laminazione della plastica è preparare il materiale plastico. Ciò può comportare l'estrusione del materiale in un foglio o una striscia piana o l'utilizzo di fogli o strisce prefabbricati.

Una volta preparato il materiale plastico, viene caricato sulla profilatrice. La macchina è composta da una serie di rulli che modellano gradualmente il materiale nel profilo desiderato.

2.Progettazione e realizzazione del prodotto e del rullo

Il processo di progettazione del prodotto è una fase cruciale nello sviluppo di un nuovo prodotto. Prima che un prodotto possa essere fabbricato, è importante eseguire diversi passaggi per garantire che il progetto sia fattibile e soddisfi le esigenze degli utenti previsti.

Il primo passo nel processo di progettazione del prodotto è identificare il problema o l'esigenza che il prodotto dovrà affrontare. Ciò comporta la conduzione di ricerche di mercato e la raccolta di feedback da potenziali clienti per comprendere le loro esigenze e preferenze.

Una volta identificato il problema o la necessità, il passo successivo è sviluppare un concetto per il prodotto. Ciò può comportare lo schizzo di idee o la creazione di modelli 3D per visualizzare il progetto.

Una volta stabilite le specifiche del prodotto, il passo successivo è creare un prototipo o un modello del prodotto. Questo può essere fatto utilizzando vari metodi, come la stampa 3D, la lavorazione CNC o l'artigianato.

I rulli utilizzati nella profilatrice a rulli sono progettati con contorni e forme specifici che piegano e modellano gradualmente il materiale plastico mentre lo attraversa. I rulli possono essere riscaldati o raffreddati per contribuire a controllare la temperatura della plastica e ottenere le proprietà desiderate del prodotto finito. La configurazione dei rulli viene regolata in base alla forma e alle dimensioni specifiche del prodotto finito.

Il principio di selezione del materiale è: basato sul tipo di plastica stampata, forma del prodotto, precisione dimensionale, aspetto del prodotto, requisiti di qualità e utilizzo, dimensione del lotto di produzione, tenendo conto di taglio, lucidatura, saldatura, incisione, deformazione, resistenza all'usura e altre proprietà del materiale, tenendo conto dell'economia e delle condizioni di produzione dello stampo e dei metodi di lavorazione, per scegliere diversi tipi di acciaio. Esistono molti acciai per stampi e la scelta del materiale per stampi può essere determinata dalla natura del prodotto e dal numero di prodotti.

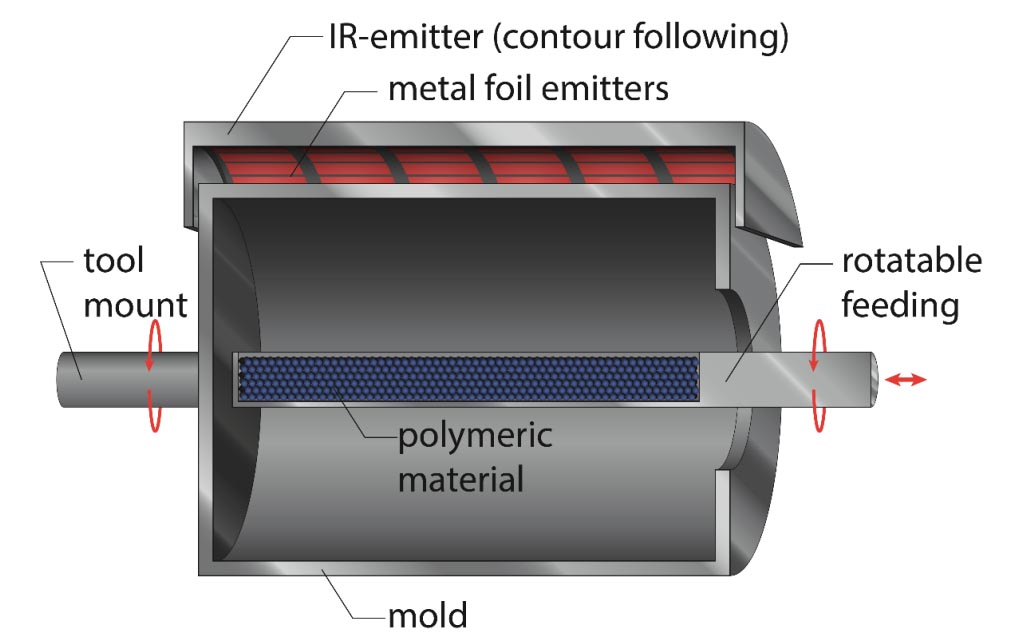

Le macchine per lo stampaggio rotazionale sono realizzate in un'ampia gamma di dimensioni. Normalmente sono costituiti da stampi, un forno, una camera di raffreddamento e mandrini dello stampo. I mandrini sono montati su un asse rotante, che fornisce un rivestimento uniforme della plastica all'interno di ciascuno stampo. Gli stampi (o attrezzature) sono fabbricati in lamiera d'acciaio saldata o fusa. Il metodo di fabbricazione è spesso determinato dalle dimensioni e dalla complessità della parte; le parti più complesse sono probabilmente realizzate con utensili fusi. Gli stampi sono generalmente realizzati in acciaio inossidabile o alluminio. Gli stampi in alluminio sono generalmente molto più spessi di uno stampo equivalente in acciaio, poiché è un metallo più morbido. Questo spessore non influisce in modo significativo sui tempi di ciclo poiché la conduttività termica dell’alluminio è molte volte maggiore di quella dell’acciaio. A causa della necessità di sviluppare un modello prima della fusione, gli stampi fusi tendono ad avere costi aggiuntivi associati alla produzione delle attrezzature, mentre gli stampi fabbricati in acciaio o alluminio, in particolare se utilizzati per parti meno complesse, sono meno costosi. Tuttavia, alcuni stampi contengono sia alluminio che acciaio. Ciò consente spessori variabili nelle pareti del prodotto. Anche se questo processo non è preciso quanto lo stampaggio a iniezione, offre al progettista più opzioni. L'aggiunta di alluminio all'acciaio fornisce una maggiore capacità termica, facendo sì che il flusso di fusione rimanga allo stato fluido per un periodo più lungo.

Fabbricazione del prodotto rotazionale

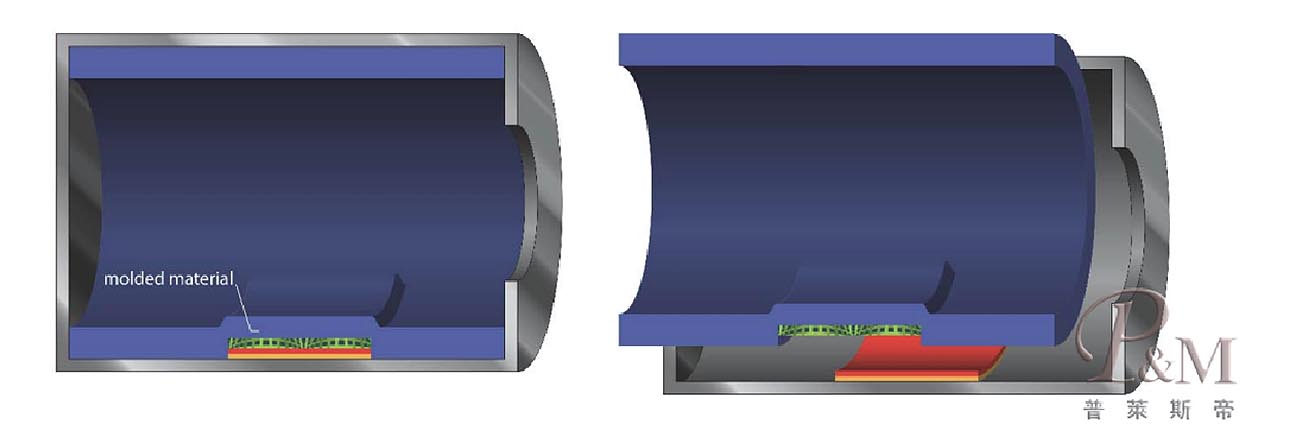

1.Formare la plastica

Man mano che il materiale plastico passa attraverso i rulli, assume gradualmente la forma desiderata. I rulli possono essere regolati per ottenere la sezione trasversale e la geometria desiderate del prodotto finito.

2.Taglio e finitura

Le parti che compongono lo spazio del prodotto sono chiamate parti stampate (cioè lo stampo nel suo insieme) e le parti (dello stampo) che formano la superficie esterna del prodotto sono chiamate cavità (Cavità).

In generale, un numero maggiore di cavità in uno stampo significa che può produrre più prodotti in una singola iniezione, ovvero un volume di produzione maggiore. Aumenterà però anche il costo dello stampo, per cui il numero di cavità dello stampo dovrà essere razionalizzato in base alla quantità di produzione che si intende ottenere.

3. Controllo qualità

Durante tutto il processo di laminazione della plastica, vengono eseguiti controlli di qualità per garantire che il prodotto finito soddisfi le specifiche richieste. Ciò può comportare la misurazione delle dimensioni e l'ispezione della finitura superficiale del prodotto.

4.Imballaggio e spedizione

Una volta che il prodotto finito è stato ispezionato e approvato, viene imballato e spedito al cliente.

Attraverso canali di trasporto stabili ed economici, garantiamo che lo stampo verrà consegnato nel luogo designato dal cliente senza alcun danno o ritardo.

5 Servizio post-vendita

Ningbo P&M dispone di un team completo di vendita e assistenza post-vendita.

Offriamo una garanzia sullo stampo di un anno e un servizio post-vendita completo per garantire che i nostri clienti possano acquistare il nostro servizio di stampi personalizzati in modo soddisfacente e senza preoccupazioni.

Forniamo una gamma completa di servizi di consulenza prima dell'acquisto in modo che i nostri clienti sappiano di cosa hanno bisogno.

La nostra filosofia di progettazione degli stampi si basa su precisione, alta velocità, durata, stabilità, risparmio energetico e funzionamento intuitivo e ci impegniamo a sviluppare molti tipi di modelli di macchine per lo stampaggio a iniezione di precisione. In termini di controllo della qualità dello stampo, per offrire agli utenti la migliore esperienza, insistiamo nell'utilizzare componenti dello stampo importati e ogni fase di assemblaggio viene testata da ingegneri con apparecchiature di misurazione precise per garantire che ogni struttura funzioni in modo stabile, fluido e sicuro. Inoltre, per darti suggerimenti più precisi sulle tue esigenze, analizzeremo le caratteristiche del tuo prodotto, la resa produttiva e le problematiche che stai affrontando attualmente, valuteremo tutti gli aspetti della tua situazione e ti daremo suggerimenti adeguati. Se desideri sviluppare un nuovo prodotto ma non hai i piani per costruire una linea di produzione, saremo lieti di aiutarti fornendoti l'esperienza e l'accesso tecnico per soddisfare le tue esigenze.

Disponiamo di un reparto professionale per la messa in servizio degli stampi per testare gli stampi. Inoltre, aiutiamo i nostri clienti a integrare apparecchiature di automazione nei loro stampi per garantire che ogni funzione funzioni senza intoppi, garantendo così che lo stampo venga consegnato alla vostra azienda pronto per iniziare a funzionare immediatamente.

Quando riscontri problemi durante il funzionamento dello stampo, il nostro team post-vendita online è pronto a fornire servizi di riparazione. Puoi contattarci, descrivere il problema e i nostri specialisti tecnici ti forniranno una soluzione non appena capiranno il problema.