PC PROCESSO MASSEGGIO DI INIEZIONE PC

2025-08-01

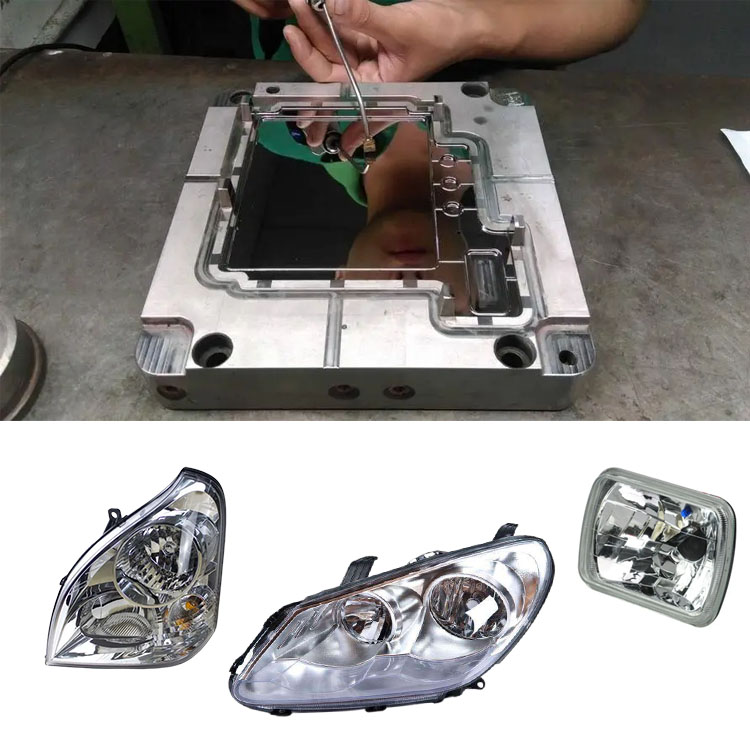

La tecnologia dello stampo per le lenti PC (policarbonato) è un processo di stampaggio ottico di prodotto ottico ad alta precisione che richiede una progettazione di stampo, una selezione dei materiali e un controllo del processo estremamente rigorosi. I seguenti sono i punti di processo chiave:

1. Punti chiave di progettazione dello stampo

Selezione del materiale

L'acciaio di muffa richiede un'elevata durezza e un'elevata resistenza all'usura (come S136, H13, ecc.), Specchio lucido a RA ≤ 0,01μm, per evitare difetti superficiali che influenzano la trasmittanza della luce.

Il rivestimento cromatico o nichel-fosforo può migliorare la resistenza alla corrosione e il rilascio di muffa.

Runner e Gate Design

I sistemi di corridori hot sono preferiti per ridurre al minimo il degrado del materiale causato da materiale freddo e calore a taglio.

Le posizioni di gating devono essere posizionate lontano dall'area ottica (in genere usando cancelli a forma di ventola o punti) per evitare segni di saldatura e linee di flusso.

Sistema di raffreddamento

Utilizzare un layout uniforme (i canali di raffreddamento conformi sono ottimale) e controlla la differenza di temperatura entro ± 1 ° C per prevenire il restringimento irregolare che può causare deformazioni o stress.

Design di sfiato

Le scanalature di sfiato devono essere profonde 0,01-0,02 mm per impedire all'aria intrappolata di causare bolle o bruciatura.

2. Parametri di processo di stampaggio a iniezione

Asciugatura

Il PC richiede l'essiccazione a 120 ° C per 4-6 ore, con un contenuto di umidità di ≤0,02% per prevenire l'idrolisi e il gambero.

Temperatura di scioglimento

280-320 ° C (regolato a seconda del grado PC). Temperature più elevate possono portare al degrado, mentre temperature più basse possono comportare una scarsa fluidità.

Pressione e velocità di iniezione

La pressione media (80-120 MPa) combinata con iniezione a più stadi: il riempimento ad alta velocità impedisce le lumache fredde, mentre una velocità ridotta alla fine riduce lo stress interno.

Tenendo e raffreddamento

La pressione di mantenimento è del 50-70% della pressione di iniezione e il tempo di mantenimento viene regolato in base allo spessore della parete (di solito 10-30 secondi).

Il tempo di raffreddamento dovrebbe tenere conto di almeno il 50% del ciclo per garantire una cura sufficiente.

Controllo della temperatura della muffa

La temperatura dello stampo è 80-110 ° C. Temperature più elevate possono portare a attacchi di muffa, mentre temperature più basse possono causare una superficie ruvida.

3. post-elaborazione e ispezione

Ricottura

Ricorre a 110-130 ° C per 2-4 ore per eliminare lo stress interno e migliorare la stabilità dimensionale.

Rivestimento di superficie

I rivestimenti duri (come Sio₂) migliorano la resistenza all'abrasione, mentre i rivestimenti antiriflesso migliorano le prestazioni ottiche.

Ispezione di qualità

Proprietà ottiche: trasmittanza (≥90%), indice di rifrazione e numero di Abbe.

Proprietà meccaniche: resistenza all'impatto (valore tipico per PC: ≥60 kJ/m²), durezza.

Ispezione dei difetti: bolle, strisce e impurità (ispezione al 100%).

4. Problemi e soluzioni comuni

Streak d'argento di superficie: umidità o degrado; Si consiglia di asciugare e abbassare la temperatura di fusione.

Bubbles: scarsa ventilazione o pressione di mantenimento insufficiente; Ottimizzare lo sfiato e aumentare la pressione di mantenimento.

Warp: raffreddamento irregolare o concentrazione di stress; Regolare la temperatura dello stampo e ottimizzare la posizione del cancello.

Distorsione ottica: lucidatura a muffa insufficiente o restringimento irregolare; Riflegare e migliorare il sistema di raffreddamento.

Il processo di stampaggio a iniezione per le lenti PC (policarbonato) comporta la progettazione di stampo di precisione, il controllo rigoroso dei parametri di processo e la post-elaborazione per garantire che le proprietà ottiche (come la trasparenza e l'indice di rifrazione) e le proprietà meccaniche (come la resistenza all'impatto e la resistenza all'abrasione) soddisfino gli standard. Quello che segue è un flusso di processo dettagliato:

1. Pretrattamento delle materie prime

Asciugatura

Il PC ha una forte igroscopicità e deve essere essiccato a 120 ℃ per 4-6 ore (regolato in base alla dimensione e all'umidità delle particelle) e il contenuto di umidità deve essere ≤0,02%.

Utilizzare un essiccatore deumidificante per evitare l'assorbimento di umidità secondaria (punto di rugiada raccomandato ≤-40 ℃).

Corrispondenza del colore (opzionale)

Se è necessaria la tintura, è necessario utilizzare MasterBatch di grado ottico per evitare impurità che incidono sulla trasmittanza.

2. Fase di stampaggio a iniezione

(1) Melt Plamization

Controllo della temperatura

Riscaldamento del segmento a botte: sezione posteriore (240-260 ℃) → Sezione centrale (270-290 ℃) → Sezione anteriore (280-320 ℃) per evitare il surriscaldamento locale e il degrado del PC.

Velocità della vite ≤80 giri / min per ridurre la rottura della catena molecolare causata dal calore di taglio.

(2) stampaggio a iniezione

Iniezione a più stadi

Primo stadio: riempimento ad alta velocità (per prevenire il materiale freddo), velocità di iniezione 50-80% della velocità massima.

Seconda fase: ridurre la velocità al 20-30% per ridurre i segni di saldatura e lo stress interno.

Pressione: pressione di iniezione 80-120MPA, tenendo la pressione 40-60MPA (per mantenere il restringimento).

Controllo della temperatura della muffa

Temperatura dello stampo 80-110 ℃, utilizzando il controllore di temperatura dell'olio o il controllore di temperatura dello stampo ad alta precisione, differenza di temperatura entro ± 1 ℃.

(3) Tenere la pressione e il raffreddamento

Tempo di pressione: 10-30 secondi (regolati in base allo spessore della parete, di solito stimato come spessore di 1 mm ≈ 1 secondo).

Tempo di raffreddamento: oltre il 50% del ciclo totale (di solito 20-60 secondi) per garantire che l'obiettivo sia completamente curato.

(4) Demolding

Il sistema di espulsione deve essere stabile (come l'espulsione pneumatica o il service espulsore) per evitare lo sbiancamento o i graffi.

La pendenza di demoulding è ≥1 ° e un agente di rilascio viene spruzzato se necessario (non deve influire sul rivestimento successivo).

3. Processo di post-elaborazione

(1) Trattamento di ricottura

Condizioni: ricottura in un forno a 110-130 ℃ per 2-4 ore e lentamente fresco a temperatura ambiente.

Scopo: eliminare lo stress interno e ridurre la successiva deformazione o distorsione ottica.

(2) Trattamento superficiale

Rivestimento duro: migliorare la durezza superficiale (fino a 4h o superiore) attraverso il rivestimento sotto vuoto (come sio₂, stagno).

Rivestimento antiriflesso: il rivestimento multistrato (MGF₂, ecc.) Riduce l'abbagliamento e aumenta la trasmittanza della luce a oltre il 99%.

(3) Pulizia e ispezione

La pulizia ad ultrasuoni rimuove l'agente di rilascio e la polvere, utilizzando un ambiente di laboratorio senza polvere.

Ispezione completa al 100%: trasmittanza (spettrofotometro), difetti di superficie (ispezione ottica automatica AOI), precisione dimensionale (misurazione tridimensionale).