- Servizio di personalizzazione principale

- Assistenza sanitaria

- Attrezzature sanitarie domestiche

- Prodotti per massaggi salutari per uso domestico

- Attrezzature mediche per la riabilitazione domestica

- Attrezzature per l'assistenza domiciliare

- Attrezzatura medica della casa dell'ospedale

- Attrezzatura medica commerciale dell'ospedale

- Nuovi dispositivi medici

- Forniture veterinarie

- Apparecchi e strumenti elettronici

- Stampi per forniture materne e infantili

- Sport ricreativi

- Arte dell'arredamento della casa

- Accessori per auto

- Trasporti e magazzinaggio

- Apparecchi di illuminazione

- Attrezzature per l'edilizia

- Prodotto da imballaggio

- Didattica e laboratori

- Abbigliamento Bagagli Accessori

- Prodotti per la cura e la pulizia

- Agricoltura e silvicoltura

- Attrezzatura meccanica

- Forniture per animali domestici

- Stoviglie

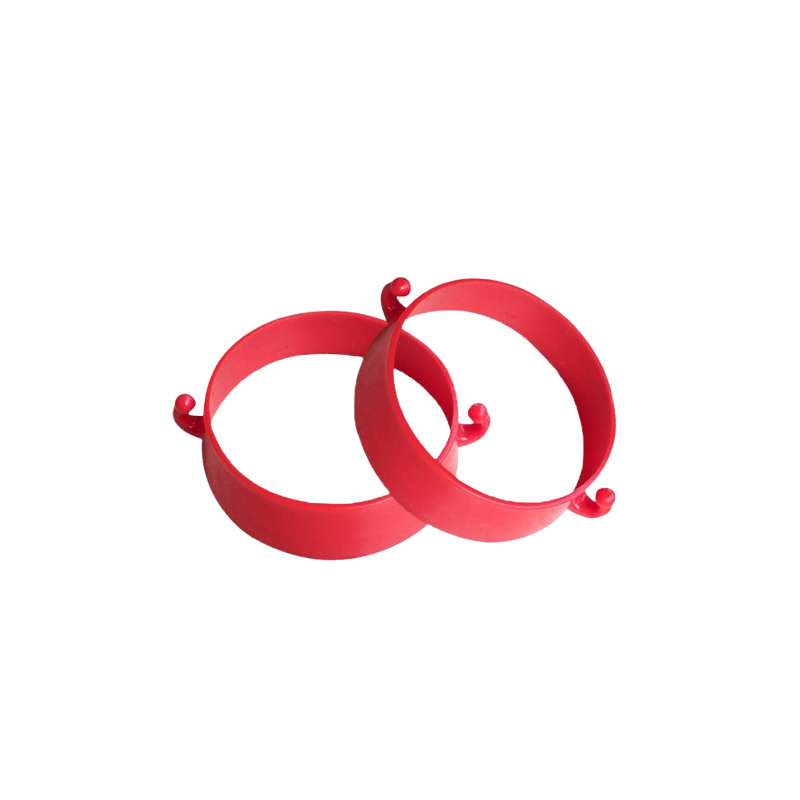

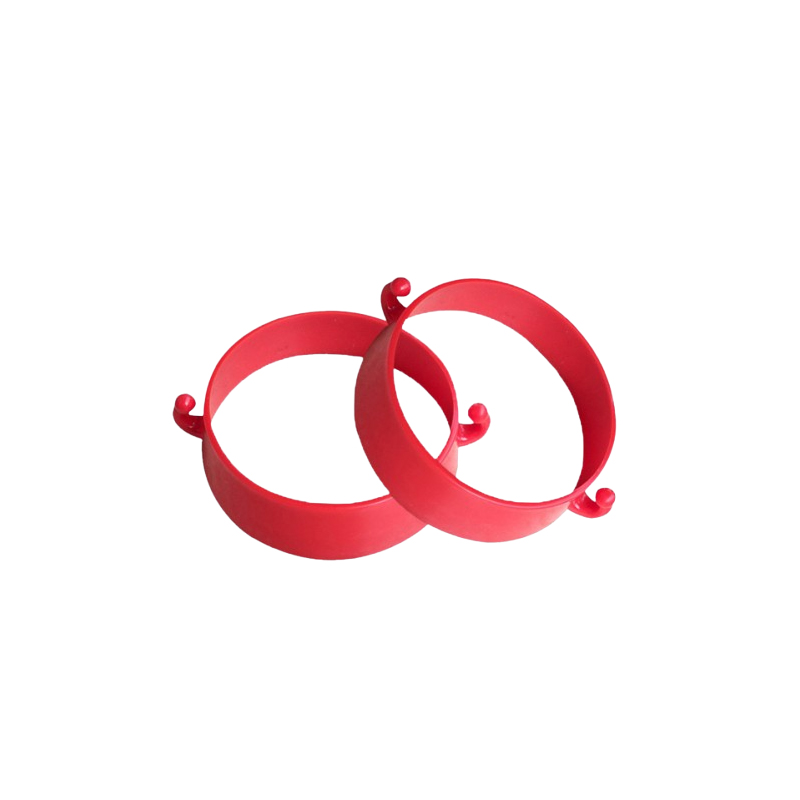

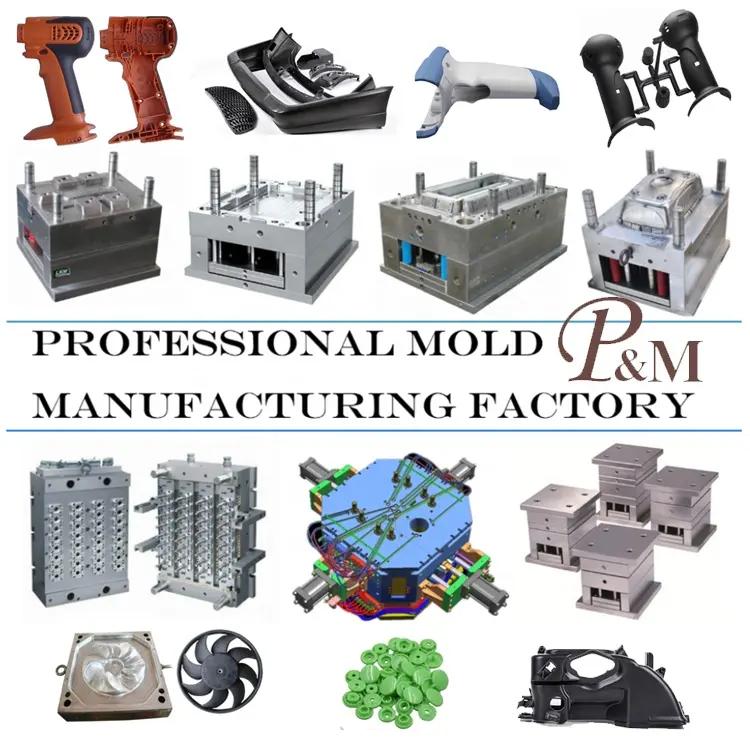

Muffa per collari di plastica

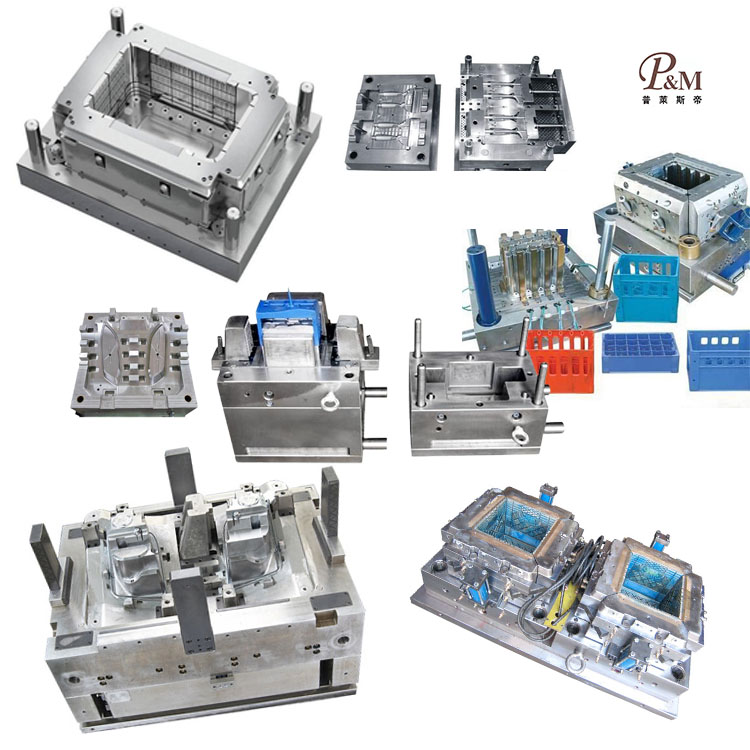

Ningbo (P&M) Plastic Hardware Products Co. ha 15 anni di tecnologia per la produzione di stampi per stampi personalizzati per collari in plastica. Abbiamo certificati ISO 9001. Forniamo un servizio di stampo personalizzato professionale e siamo produttori di stampi in plastica professionale. Abbiamo sufficiente esperienza nella selezione delle materie prime del prodotto e nella selezione dei materiali dello stampo. Siamo ben consapevoli delle proprietà di vari materiali e dei vantaggi e degli svantaggi del design dello stampo. Consiglieremo materiali adeguati e consigli di progettazione professionale per i nostri clienti.

Invia richiesta

Siamo specializzati nello sviluppo di stampi personalizzati per collari in plastica, produzione di componenti per colletti in plastica e servizi di assemblaggio opzionali, non trading di prodotti finiti. I nostri stampi sono progettati per abbinare le esigenze uniche dei collari di plastica (ad esempio, adattamento preciso del foro interno, stabilità del posizionamento assiale, protezione dei componenti), con progetti su misura, compatibilità del materiale durevole e modanatura a iniezione ottimizzata per fornire parti di colletti in plastica affidabili per macchinari, elettronica, impianti idraulici e applicazioni automobilistiche.

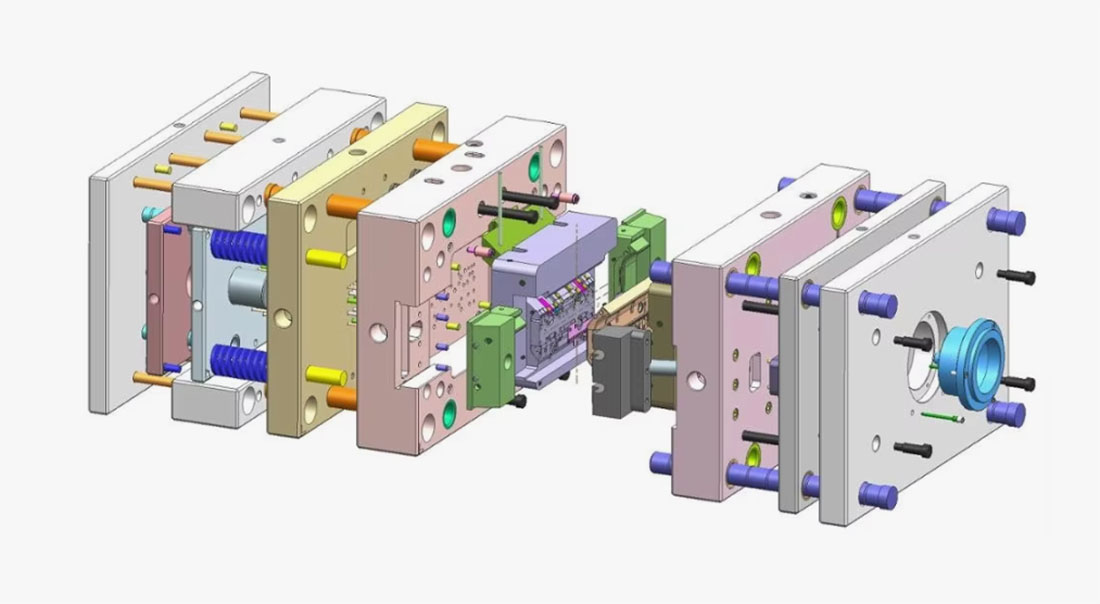

1. Strutture di stampo personalizzate: su misura per i requisiti del collare in plastica

I collari di plastica (ad es. Collari meccanici dell'albero, collari di spaziatura dei componenti elettronici, collari di isolamento del tubo) richiedono un'elevata precisione del foro interno per albero/tubo , stabilità strutturale per il posizionamento assiale e spesso caratteristiche protettive o di tenuta: le nostre strutture di stampo sono personalizzate per rispondere a queste richieste chiave:

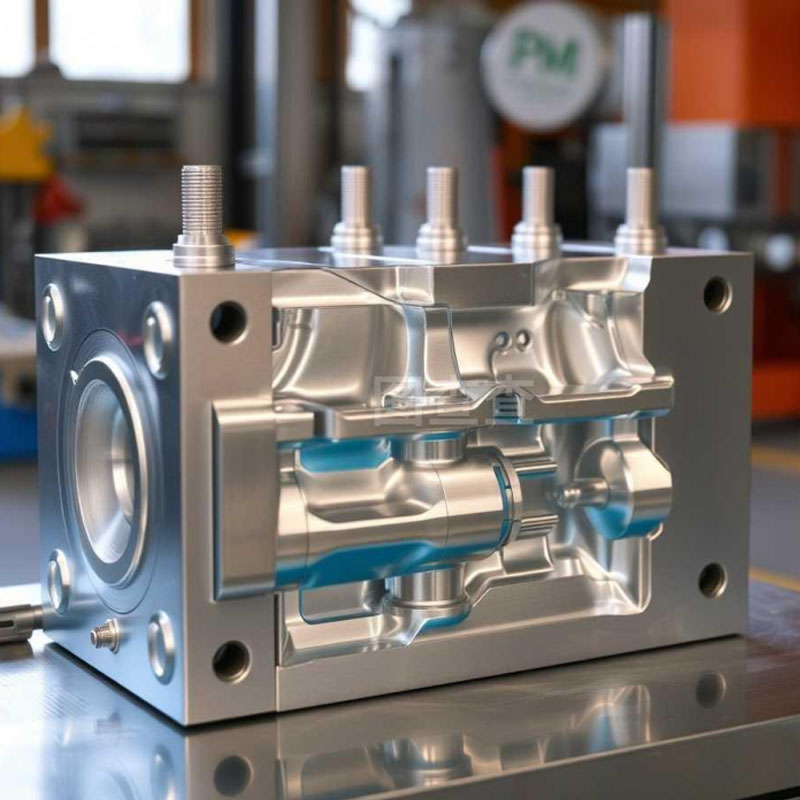

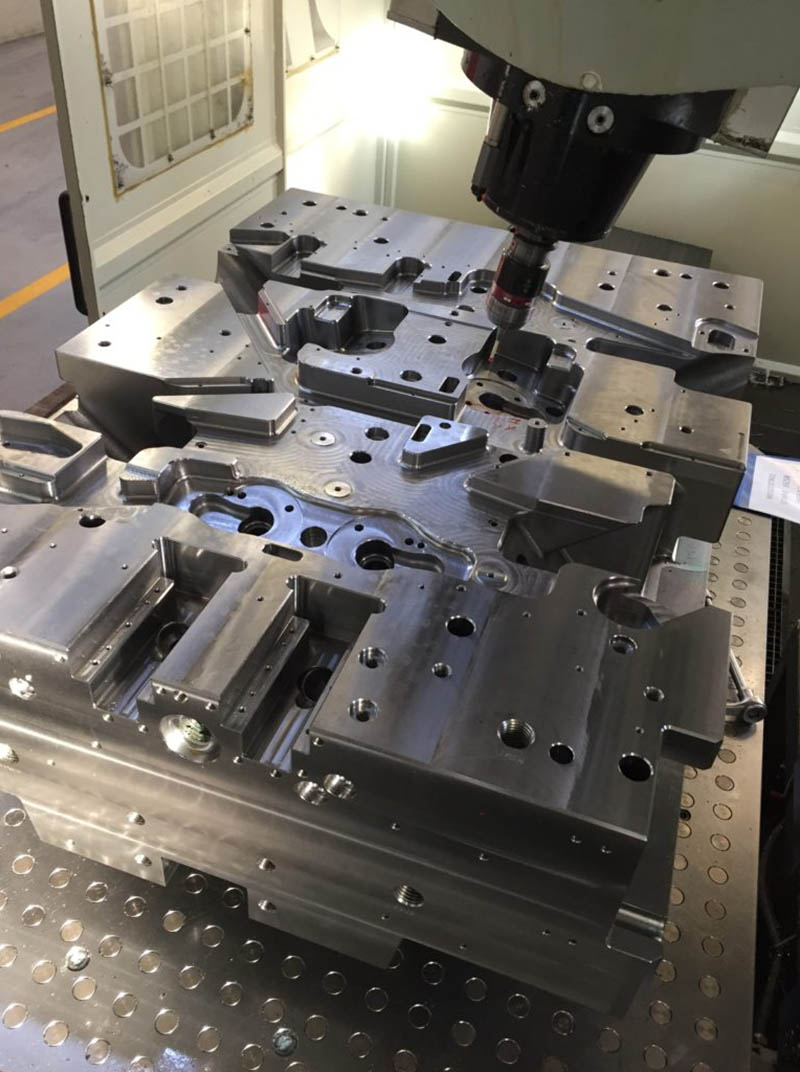

Cavità e core: lavorata tramite rotazione/macinazione CNC ultra-precisione (tolleranza stretta come ± 0,005 mm) per replicare le caratteristiche critiche:

Precisione del foro interno (tolleranza del diametro ± 0,008 mm, rotondità ≤0,005 mm) per garantire l'adattamento senza soluzione di continuità con alberi/tubi (ad es. Albchi di diametro di 5-50 mm per macchinari): sospende il movimento radiale o il vacillino durante l'uso.

Strutture di posizionamento assiale (ad esempio, spalle a gradini con tolleranza di altezza ± 0,01 mm, anelli interni anti-slip) per fissare la posizione del colletto su alberi/tubi: critici per la spaziatura dei collari (mantenimento di spazi per i componenti) o di arrestare i collari (prevenire lo spostamento assiale).

Disegni protettivi/isolanti (ad es. Pareti esterne ispessite 1-3 mm per protezione da impatto, strutture cave per isolamento di calore) per proteggere i componenti sottostanti (ad es. Sensori elettronici, giunti a tubo) da danni o variazioni di temperatura.

Caratteristiche per l'installazione (ad es. Slot divisi per un facile assemblaggio, fori a vite con tolleranza alla filettatura ± 0,01 mm per il blocco) per semplificare il montaggio in loco senza danneggiare gli alberi/tubi.

Sistema di gating: progettato per evitare l'indebolimento della precisione del foro interno e l'integrità strutturale:

Gate di bordo (posizionate a bordi esterni non funzionali) per collari di piccoli a medium (ad es. Collari di spaziatura elettronica): minimizza le linee di saldatura nelle aree del foro interno, che influenzerebbero l'accuratezza dell'adattamento (un rischio maggiore di collari meccanici di precisione).

I sistemi di corridori caldi (per collari di grandi o multi-cavità, ad esempio collari di isolamento del tubo di massa) per mantenere una temperatura di fusione costante: riducono i rifiuti del materiale del 18-25% e garantiscono uno spessore uniforme delle pareti (critico per mantenere la stabilità strutturale e le prestazioni dell'isolamento).

Sistema di raffreddamento: ottimizzato per le strutture cilindriche/anulari dei collari:

Canali di raffreddamento concentrici (collare corrispondenti diametri interni/esterni) per garantire una dissipazione di calore uniforme: la deformazione del foro interno (ad es. Ovalità) che rovina l'albero/tubo si adatta e riduce il tempo di ciclo del 30-40%.

Il raffreddamento mirato per spalle a gradini o pareti ispessite: riduce il restringimento che compromette l'accuratezza del posizionamento assiale (ad esempio, variazione dell'altezza della spalla ≤0,01 mm per la spaziatura dei collari).

Sistema di espulsione: calibrato per proteggere la precisione del foro interno e la forma cilindrica:

Gli anelli di espulsione (per i collari cilindrici) per distribuire uniformemente la forza di espulsione: prevengono il graffio del foro interno o la deformazione della superficie esterna, garantendo la rotondità del colletto e le prestazioni di adattamento.

Le piastre di stripper (per collari con strutture a gradini complesse) per evitare le spalle di posizionamento dannose: ricreserva la funzione di posizionamento assiale del colletto.

2. Materiali plastici idonei: abbinati alle applicazioni di collare in plastica

I collari di plastica affrontano lo stress assiale/radiale, l'esposizione ambientale (umidità, temperatura, sostanze chimiche) e richieste di protezione dei componenti: selezioniamo materiali in base alla stabilità, alla durata e agli scenari di utilizzo:

PP (polipropilene): ideale per collari per uso generale (ad es. Collari di spaziatura dei tubi leggeri, collari per componenti per elettrodomestici). Offre una buona resistenza chimica (all'acqua, lievi detergenti), rigidità moderata (riva D 60–70) e efficacia in termini di costi, idonei per scenari a basso stress e interno (carico assiale ≤50N).

ABS (acrilonitrile butadiene stirene): usato per collari elettronici di precisione (ad es. Collari di spaziatura del circuito, collari di posizionamento del connettore). Vanta stabilità dimensionale elevata (restringimento 1,5–2,5%), buona resistenza all'impatto (15-20 kJ/m²) e compatibilità con processi di montaggio elettronico: risorse fori interni coerenti adatti a piccoli alberi (diametro ≤10 mm), ideali per dispositivi elettronici interni.

PA66 + Fibra di vetro (20-30% GF): perfetto per collari meccanici ad alto stress (ad es. Collari dell'albero delle macchine industriali, collari dell'albero di trasmissione automobilistica). Rinforzato con fibra di vetro per aumentare la resistenza alla trazione (fino a 80 MPa) e la resistenza al calore (fino a 120 ° C): supporta carichi assiali ≤500N e resiste a temperature industriali, adatte per macchinari e uso automobilistico.

PVC (cloruro di polivinil): ottimo per i collari di isolamento/protezione del tubo (ad es. Collari di tubi idraulici, collari con condotto HVAC). Presenta una buona resistenza alle intemperie (nessun ingiallimento UV) e resistenza chimica (ad acidi, alcali): isula i tubi dalle variazioni di temperatura e protegge dalla corrosione, ideale per i sistemi idraulici interni/esterni o sistemi HVAC.

POM (polioximetilene): adatto a collari a bassa frizione, a fit di precisione (ad es. Collari meccanici scorrevoli, collari di spaziatura del cuscinetto). Offre una precisione dimensionale elevata (tolleranza al foro interno ± 0,005 mm) e un coefficiente di attrito a basso contenuto (0,15-0,3) —Suresure Sblici lisce dell'albero (quando necessario) e stabilità di adattamento a lungo termine, ideale per gruppi meccanici con parti in movimento.

3. Processo di stampaggio a iniezione: ottimizzato per la qualità del collare di plastica

Il nostro processo di stampaggio a iniezione è messo a punto per soddisfare la precisione, la stabilità strutturale e le esigenze protettive dei collari di plastica, con vantaggi chiave:

Precisione del foro interno:

Parametri di iniezione (temperatura 180–260 ° C, pressione 60–100 MPa) ottimizzati per migliorare l'uniformità del materiale: non si fa vuoti interni nelle pareti del foro interno, garantendo che il diametro interno di ciascun colletto soddisfi una tolleranza stretta (variazione ≤0,008 mm), evitando la legame o le tubi.

La misurazione dei fori interni post-muoversi (tramite indicatori di precisioni) per verificare l'adattamento: la velocità difettosa per i collari di precisione mantenuta al di sotto dello 0,2%, critica per macchinari o applicazioni automobilistiche in cui l'accuratezza dell'adattamento influisce sulla sicurezza.

Performance strutturali e protettive:

Test di carico assiale (per collari di arresto meccanico) per confermare che resistono a 1,5 × carico nominale senza deformazione: prevengono il guasto del colletto e lo spostamento dei componenti durante il funzionamento.

Test di isolamento/resistenza chimica (per collari a tubo) per garantire la conformità agli standard del settore (ad es. ASTM D2240 per durezza, ISO 10366 per resistenza chimica)-protezione a lungo termine dei componenti sottostanti.

Produzione efficiente:

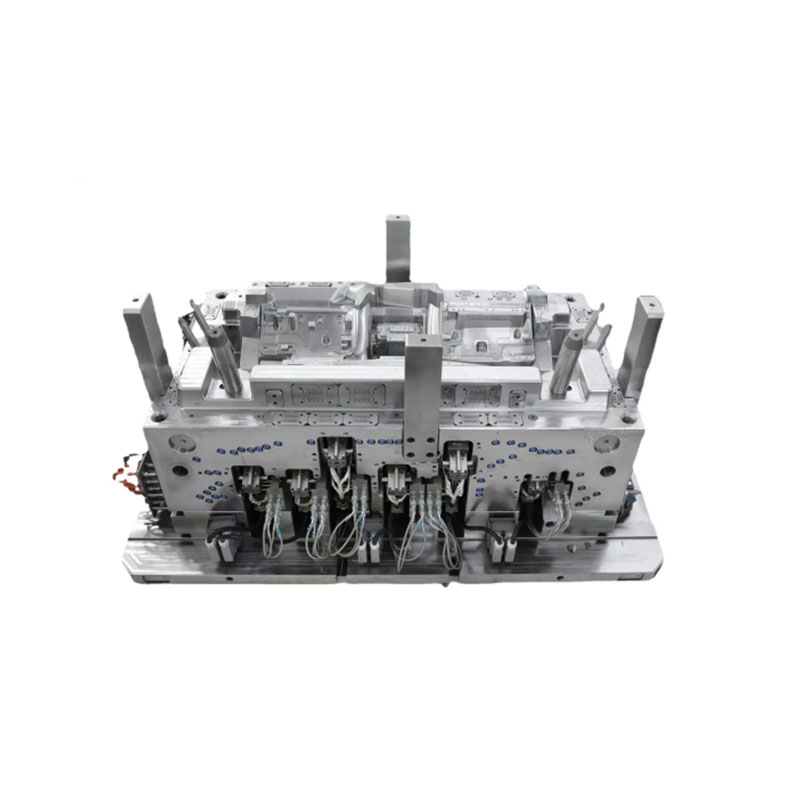

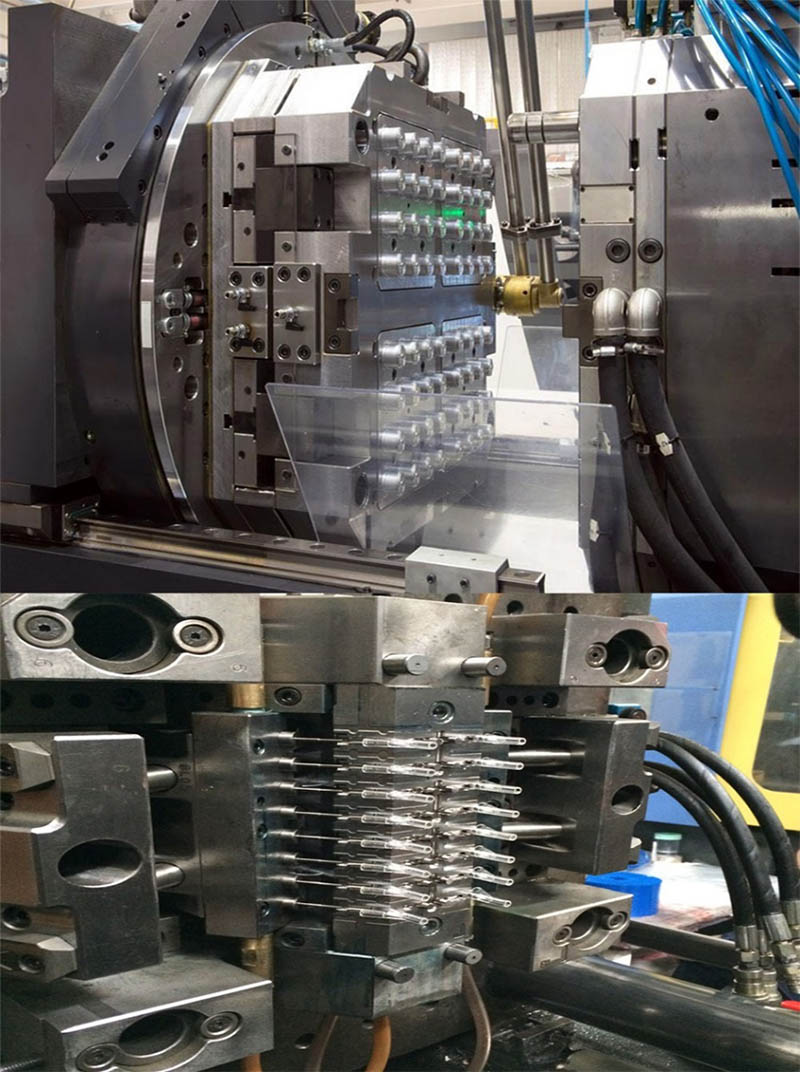

Gli stampi multi-cavità (32–64 cavità per piccoli collari, ad esempio collari di spaziatura elettronica) massimizzano la produzione: la produzione quotidiana raggiunge 80.000-120.000 componenti, soddisfacendo richieste di alto volume per le industrie automobilistiche o elettroniche.

L'ordinamento automatizzato e l'ispezione del foro interno: riduce i costi del lavoro e garantisce solo collari con precisione di adattamento qualificata inserendo il processo successivo.

Ottimizzazione dei costi:

I sistemi di corridori hot riducono i rifiuti di materiale, specialmente per materiali ad alto costo come PA66+ GF o POM, tagliando il costo per unità del 12-18% per grandi ordini (oltre 100.000 collari).

Lo stampaggio integrato di spalle a gradini, fori a vite o slot divisi: elimina la post-elaborazione (ad esempio, perforazione o slot secondaria), riducendo i tempi di produzione e i costi.

4. I nostri servizi: oltre stampi: collari e assemblaggio di plastica

Forniamo soluzioni end-to-end per la produzione di colletti in plastica, non solo stampi:

Produzione di colletti in plastica: produrre collari personalizzati in varie dimensioni (diametro interno 3-50 mm, diametro esterno 8–80 mm, altezza 2-20 mm), design (solido, diviso, graduale) e specifiche (personalizzate sulle dimensioni dell'albero/tubo). Supporta i colori personalizzati (codici RAL/Pantone) e i trattamenti di superficie (rivestimento anticorrosivo per collari industriali, rivestimento antistatico per collari elettronici).

Gruppo a valore aggiunto: servizi di assemblaggio opzionale per sotto-assemblietti: ad esempio, attaccando gli O-ring di gomma (per i collari di tubi di tenuta), assemblaggio di set di colletti con viti di bloccaggio (per collari meccanici dell'albero) o integrazione dell'isolamento in schiuma (per protezione della temperatura del tubo). Offre sotto-assemblaggi pronti per l'installazione, risparmiando tempo di produzione.

Supporto per il design personalizzato: offrire design 3D dello stampo e prototipazione rapida (tramite stampaggio a iniezione o lavorazione a CNC). Possiamo produrre 30-50 collari prototipi in 2-3 giorni per testare l'adattamento del foro interno, la resistenza del carico assiale e la convenienza dell'installazione, ottimizzando la progettazione dello stampo prima della produzione di massa.componenti). Rinforzato con fibra di vetro per migliorare la resistenza alla trazione (fino a 60 MPa) e ridurre il restringimento (1,0-1,5%)-adatto per le parti ABS portanti a carico che richiedono precisione dimensionale.

ABS inoltre e lucido: adatto per parti estetiche (ad es. Packaging cosmetico, pannelli di dispositivi audio). Dispone di una finitura superficiale lucida (non è necessaria la post-elaborazione): le fa la capacità dell'ABS di trattenere la lucentezza elevata, ideale per i beni di consumo in cui l'aspetto è fondamentale.

3. Processo di stampaggio ad iniezione ABS: ottimizzato per le prestazioni

Il nostro processo di iniezione è messo a punto per massimizzare le proprietà di ABS, con vantaggi chiave:

Precisione e coerenza:

Il controllo della temperatura di scioglimento (220–260 ° C) per garantire che gli AB fluiscano uniformemente: emette lumache fredde o segni di bruciatura.

La pressione di iniezione (70–100 MPa) ha calibrato per la viscosità dell'ABS: assume il riempimento della cavità completa senza stress eccessivo (che può causare parzialmente la deformazione).

Controllo della tolleranza dimensionale (± 0,03 mm per piccole parti) tramite macchine servocomentate, critiche per i componenti ABS che richiedono adattamenti stretti (ad es. Connettori elettronici).

Qualità della superficie:

La lucidatura della cavità della muffa (RA ≤0,2μm per parti lucide) per eliminare i difetti: l'eccellente riproduzione di superficie di ABS non garantisce imperfezioni visibili.

La riduzione della linea di saldatura (tramite posizionamento del gate e ottimizzazione della temperatura di fusione): migliora la resistenza e l'aspetto di parti ABS con geometrie complesse.

Efficienza:

Ottimizzazione del tempo di ciclo (20–40 secondi per parte) tramite il raffreddamento mirato: la velocità di produzione di bilancia con i requisiti di raffreddamento degli AB.

Stampi multi-cavità (8–32 cavità per piccole parti, ad esempio pulsanti) per aumentare la produzione: il buon flusso di ABS supporta un riempimento uniforme su più cavità, con produzione giornaliera fino a 50.000 parti per design standard.

Costo-efficacia:

I sistemi di corridori caldi riducono i rifiuti di materiale (15-20%): riduce al minimo i rottami dai corridori freddi, abbassando i costi per unità per parti ABS ad alto volume.

Lo stampaggio integrato di funzionalità (ad es. Ribs, boss) elimina il post-elaborazione: ritagli costi di manodopera e garantisce una qualità costante.

4. I nostri servizi: oltre stampi: componenti e assemblaggio ABS

Forniamo soluzioni end-to-end per la produzione di ABS, su misura per le tue esigenze:

Produzione di componenti ABS: produrre parti ABS personalizzate in dimensioni (da 5 × 5 mm a 500 × 300 mm), forme (geometrie complesse, pareti sottili fino a 0,8 mm) e finiture (lucide, opache, strutturate). Supporta la corrispondenza del colore (codici RAL/Pantone) e la post-elaborazione (dipinto, placcatura, stampa) per migliorare il fascino estetico di ABS.

Assemblaggio a valore aggiunto: servizi di assemblaggio opzionale per sottoassembles ABS: come attaccare inserti in metallo (per resistenza), legando parti ABS con adesivi o integrazione di componenti non ABS (ad es. Guarnizioni in gomma, moduli elettronici). Offre sotto-assemblies pronti da integrare, risparmiando tempo di produzione.

Supporto per il design personalizzato: offrire la progettazione di stampi 3D e la prototipazione di ABS (tramite lavorazione a CNC o stampaggio a iniezione). Produciamo 10-50 parti di prototipo in 3-5 giorni per testare le prestazioni di ABS (resistenza all'impatto, adattamento) e ottimizzare la progettazione dello stampo prima della produzione di massa.

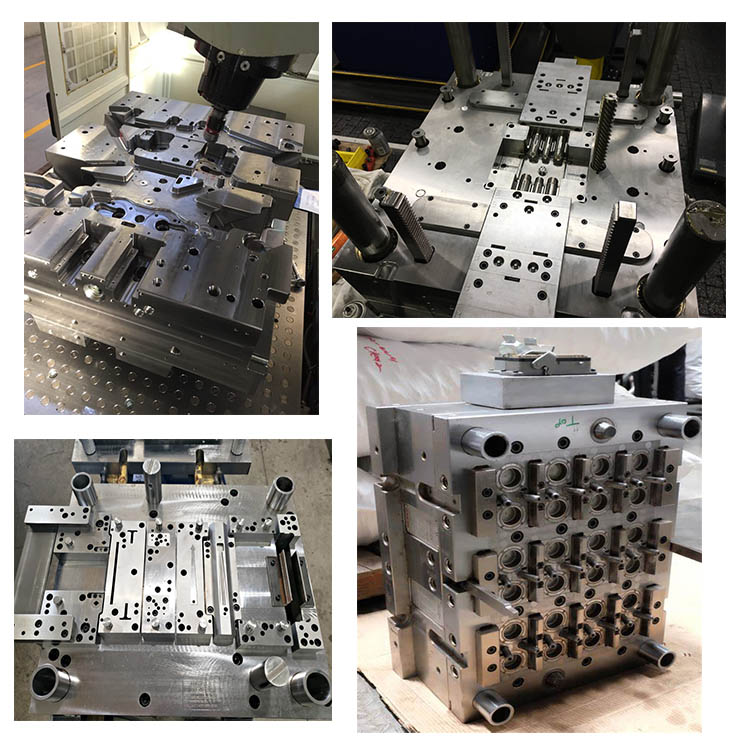

Siamo produttori di stampi in plastica e possiamo fornire un servizio di stampo personalizzato, possiamo preparare stampi per iniezione, stampi, stampi rotazionali e stampi da stampo.

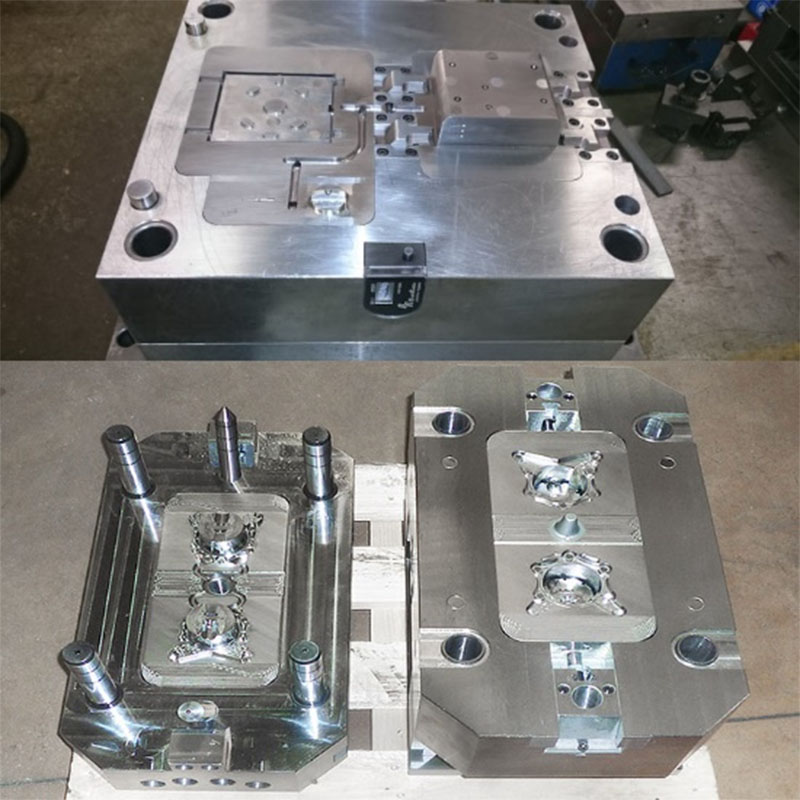

Per gli stampi a iniezione personalizzati, possiamo fornire servizi professionali di stampaggio a iniezione personalizzati. Di solito lo stampo di stampo di iniezione in plastica viene fabbricato utilizzando la tecnologia di stampaggio a iniezione. I materiali dello stampo per stampi a iniezione possono essere scelti da P20, 718, S136, H13 e così via. Il materiale dello stampo riflette la vita dello stampo e i requisiti del materiale del prodotto.

Per le parti che richiedono la produzione di pompini, possiamo anche fornire servizi professionali di modanatura personalizzata.

|

Nome prodotto |

Muffa per collari di plastica

|

|

Pls fornisce |

2D, 3D, campioni o dimensioni di Le immagini a più angolo |

|

Tempo di muffa |

20-35 giorni |

|

Tempo del prodotto |

7-15 giorni |

|

Precisione della muffa |

+/- 0,01mm |

|

La vita da muffa |

50-100 milioni di colpi |

|

Processo di produzione |

Disegni di audit - Analisi del flusso di stampo - Convalida del design - Materiali personalizzati - Elaborazione dello stampo - Elaborazione del core - MACCHINING ELETTRODE - SISTEMA RUNNER Elaborazione - Elaborazione e approvvigionamento delle parti - Accettazione della lavorazione - Cavità processo di trattamento superficiale - modalità complessa matrice - l'intero rivestimento superficiale dello stampo - piastra di montaggio - campione di stampo - test del campione - invio campioni |

|

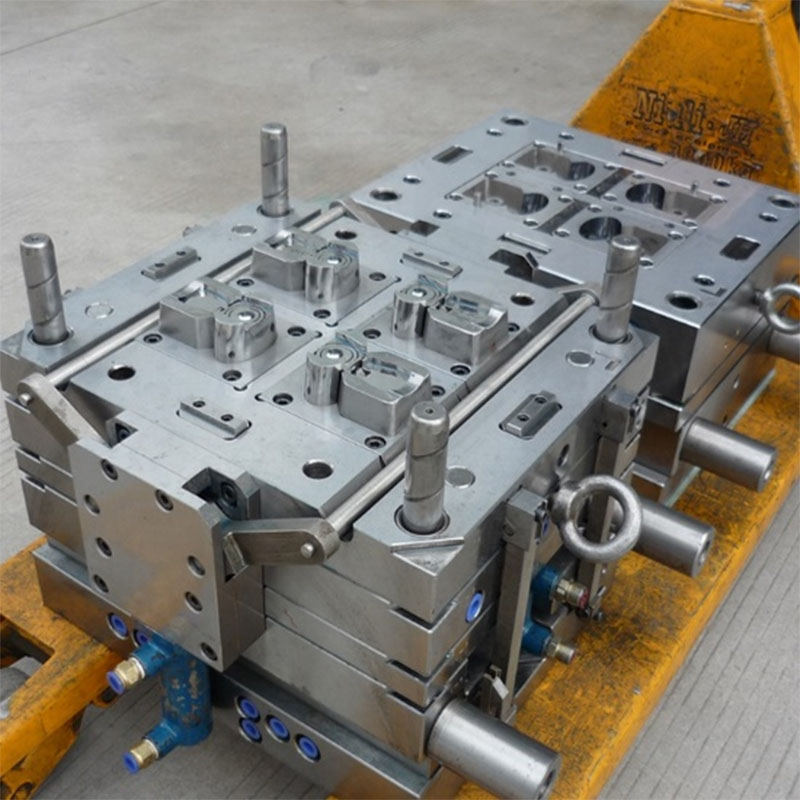

Cavità della muffa |

Una cavità, una multi-cavità o lo stesso Prodotti diversi sono realizzati insieme |

|

Materiale della muffa |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Sistema di corridore |

Hot Runner e Cold Runner |

|

Materiale di base |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Fine |

Imporre la parola, finitura specchio, superficie opaca, striae |

|

Standard |

HASCO, DME o dipendente da |

|

Tecnologia principale |

Macinazione, macinazione, CNC, EDM, filo taglio, intaglio, EDM, tornio, finitura superficiale, ecc. |

|

Software |

CAD, PRO-E, UG Tempo di progettazione: 1-3 giorni (circostanze normali) |

|

Materiale del prodotto |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Sistema di qualità |

ISO9001: 2008 |

|

Stabilire tempo |

20 giorni |

|

Attrezzatura |

CNC, EDM, tagliando Macchina, macchinari in plastica, ecc. Stampo per valigia in plastica Zhe Jiang |

Stampo di iniezione in plastica produrre stampo iniezione stampo

1. comunichiamo la progettazione del prodotto in base a campioni/disegni e requisiti.

2. Dopo aver confermato il design del prodotto, eseguiamo il design dello stampo, forniamo tutti i tipi di stampi per iniezione, stampi, stampi in silicone, servizi di stampi per calma.

3. Approvvigionamento del materiale, taglio in acciaio e strumenti di base di base.

4. Assemblaggio mobile

5.Lede ispezione, monitoraggio e controllo dell'elaborazione dello stampo.

6. Ti informeremo la data della prova dello stampo e ti invieremo il rapporto di ispezione del campione e i parametri di iniezione insieme al campione.

7. La tua istruzione e conferma della spedizione.

8. Prepara lo stampo prima di imballare.

Specifiche di stampaggio di produzione di stampi a iniezione in plastica

1.

2. Rich Export Experience Plastic Iniection Stampo e Stamping Stampo

3. Prezzo ragionevole dello stampo di design

4. Cavità: singolo o secondo le tue esigenze cavità

5. Trattamento: pretratto S45C> 25HRC e nitriding

6. Acciaio da stampo: cavità, nucleo e diapositiva: P20, 2738.2136 Disponibile MAPSE: LKM Disponibile

7. Standard: Dem, Husky, disponibile

8. Hot Runner: secondo la tua domanda

9. Life Time:> 300 mila volte

10. Pacchetto: custodia in compensato, vernice anti-russa

Design dello stampo :

Informazioni che devi fornirci

1. Se hai disegni, disegni 2D, disegni 3D (preferibilmente in formato grad).

2. Se non ci sono disegni, è necessario fornire informazioni specifiche di lunghezza, larghezza, altezza e peso. (È meglio inviarci campioni)

3. Se lo stampo dovrebbe essere inviato nel tuo paese o lasciare lo stampo nella nostra fabbrica e ti aiuteremo a produrre il prodotto.

4. Requisiti del materiale dello stampo, requisiti del numero di cavità (puoi raccontarci le dimensioni della macchina per lo stampaggio iniezione)

5. Requisiti del materiale del prodotto e quantità del prodotto. (Puoi parlarci dell'uso del prodotto e possiamo darti suggerimenti)

Processo di transazione:

Test della muffa :

Una volta completato lo stampo, faccio un test dello stampo. Di solito ci vogliono circa 3-5 giorni per essere completati. Dobbiamo assemblare lo stampo, regolare i dati di pressione della macchina e provare la produzione. Dobbiamo verificare se ci sono problemi durante la normale produzione dello stampo e apportare modifiche.

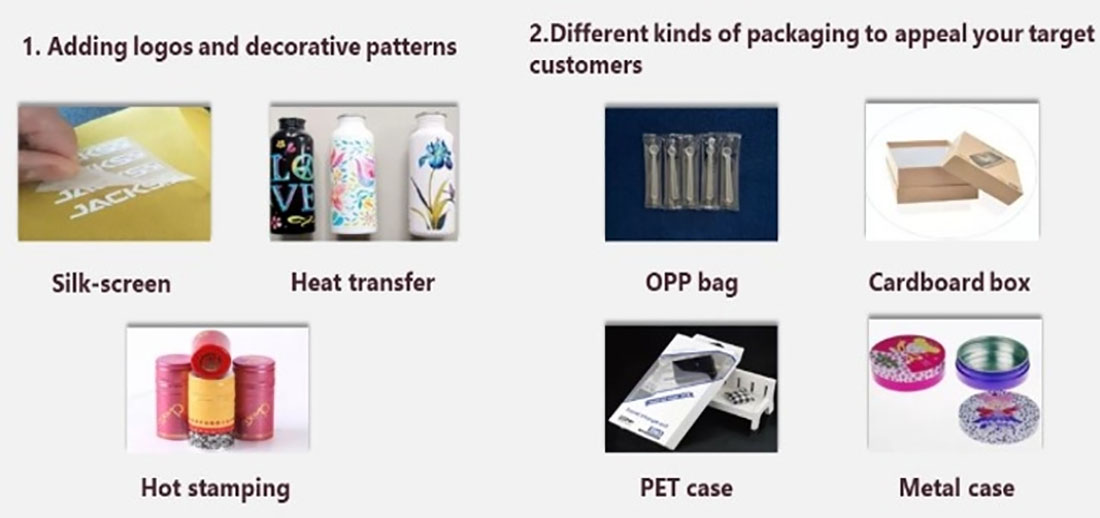

Confezionamento del prodotto

Imballaggio in base alle tue esigenze

1. Da aria, ci vogliono 3-7 giorni per la consegna. La merce può essere spedita da DHL, FedEx, UPS.

2. In marea, il tempo di consegna si basa sul tuo porto.

Nei paesi del sud-est asiatico impiega circa 5-12 giorni

Ai paesi in Medio Oriente impiega circa 18-25 giorni

Ai paesi europei impiega circa 20-28 giorni

Ai paesi americani impiega circa 28-35 giorni

In Australia impiega circa 10-15 giorni

Per i paesi africani impiegano circa 30-35 giorni.

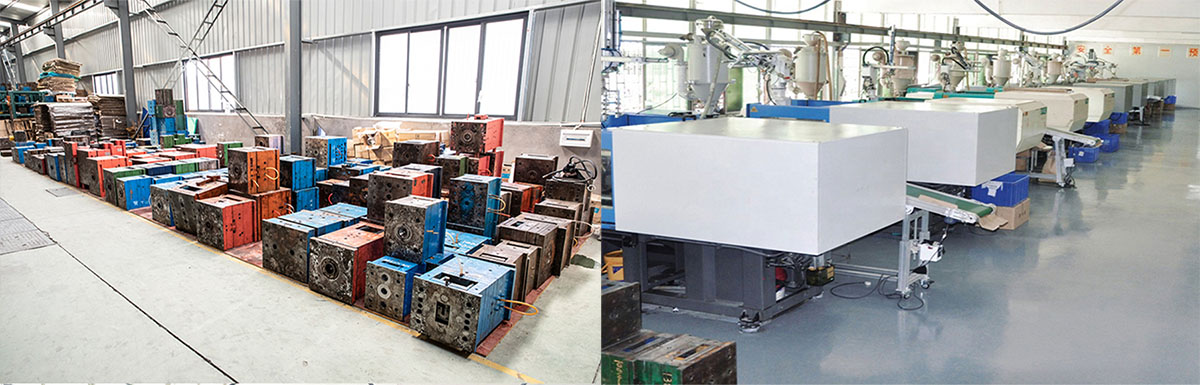

Fabbrica

Video-1: (Video di fabbrica)

Video-2: (stampaggio ad iniezione)

Video-3: (pompino)

Video-4: (Blow Molding)

Video-5: (stampaggio roll)

La soddisfazione del cliente è il nostro obiettivo più importante. Ci concentriamo sulla comunicazione e sulla cooperazione con i nostri clienti, prestano sempre attenzione alle loro esigenze e forniamo una rapida risposta e un servizio clienti di qualità. La nostra fabbrica di stampi per la produzione di iniezione si impegna a stabilire relazioni a lungo termine e garantire che i nostri clienti ricevano il miglior servizio post-vendita durante l'acquisto e l'uso dei nostri prodotti e faremo sicuramente del nostro meglio per risolvere eventuali problemi per i nostri clienti.

FAQ

1. Chi siamo?

Abbiamo sede a Zhejiang, in Cina, a partire dal 2014, vendiamo in Nord America (30,00%), Europa meridionale (10,00%), nord.

Europa (10,00%), America Centrale (10,00%), Europa occidentale (10,00%), Mid -East (10,00%), Europa orientale (10,00%), Sud America (10,00%). Ci sono circa 51-100 persone nel nostro ufficio.

2. Come possiamo garantire la qualità?

Sempre un campione di pre-produzione prima della produzione di massa;

Ispezione sempre finale prima della spedizione.

3. Cosa puoi comprare da noi?

Mold, prodotto in plastica, prodotto in metallo, prodotto dentale, lavorazione a CNC.

4. Perché dovresti acquistare da noi non da altri fornitori?

Ningbo P&M Plastic Metal Product Co., Ltd. We Main facciamo tutti i tipi di design 3D, stampa 3D e stampi in metallo in plastica e prodotti. Abbiamo il nostro ingegnere e la nostra fabbrica. Fornitura One -Stop: Design 3D - Stampa 3D - Making Stampo - Iniezione di plastica.

5. Quali servizi possiamo fornire?

Termini di consegna accettati: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Valuta di pagamento accettata: USD, EUR;

Tipo di pagamento accettato: T/T, L/C, PayPal, Western Union, garanzia;

Lingua parlata: inglese, cinese, spagnolo, francese, russo.

6. Quali sono le caratteristiche del tuo servizio?

1. La tua richiesta relativa ai nostri prodotti o prezzi verrà risposto entro 24 ore.

2. Personale ben addestrato ed esperto per rispondere a tutte le tue domande in inglese fluente.

3. Offrire il supporto per risolvere il problema nell'applicazione o nel periodo di vendita.

4. Prezzi competitivi basati sulla stessa qualità.

5. Garantire la qualità dei campioni uguale alla qualità della produzione di massa.