- Servizio di personalizzazione principale

- Assistenza sanitaria

- Attrezzature sanitarie domestiche

- Prodotti per massaggi salutari per uso domestico

- Attrezzature mediche per la riabilitazione domestica

- Attrezzature per l'assistenza domiciliare

- Attrezzatura medica della casa dell'ospedale

- Attrezzatura medica commerciale dell'ospedale

- Nuovi dispositivi medici

- Forniture veterinarie

- Apparecchi e strumenti elettronici

- Stampi per forniture materne e infantili

- Sport ricreativi

- Arte dell'arredamento della casa

- Accessori per auto

- Trasporti e magazzinaggio

- Apparecchi di illuminazione

- Attrezzature per l'edilizia

- Prodotto da imballaggio

- Didattica e laboratori

- Abbigliamento Bagagli Accessori

- Prodotti per la cura e la pulizia

- Agricoltura e silvicoltura

- Attrezzatura meccanica

- Forniture per animali domestici

- Stoviglie

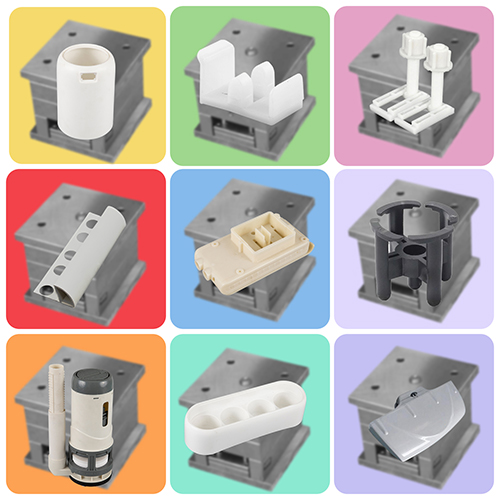

Stampaggio iniezione parte personalizzata

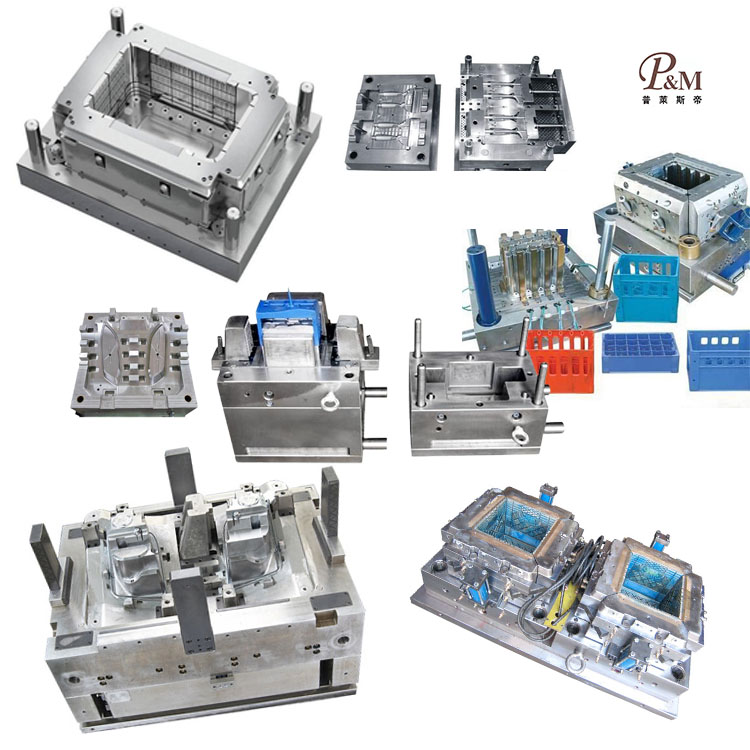

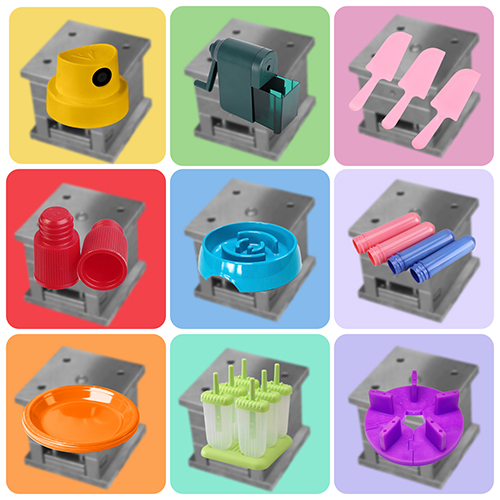

Per la parte personalizzata di stampaggio a iniezione, Ningbo (P&M) Plastic Metal Products Co., Ltd. ha 18 anni di tecnologia di produzione di stampi e 10 anni di esperienza di esportazione. Offriamo servizi di stampo personalizzati unici professionali e siamo un produttore di stampi in plastica professionale. Possiamo usare stampaggio a iniezione, stampaggio di soffiaggio, fascio di stampo e stampaggio rotazionale.

Invia richiesta

Stamping a iniezione La parte personalizzata si riferisce a parti di plastica personalizzate prodotte attraverso i processi personalizzati di progettazione di stampo e iniezione in base alle esigenze specifiche dei clienti (come struttura del prodotto, accuratezza dimensionale, requisiti di prestazione, design dell'aspetto, ecc.). Diverse dalle parti standardizzate prodotte in serie, tali parti richiedono lo sviluppo di stampi esclusivi per scenari di applicazione singoli o piccoli. Dalla selezione delle materie prime, la progettazione della struttura dello stampo all'impostazione dei parametri del processo di stampaggio iniezione, tutti sono accuratamente abbinati alle esigenze del cliente e infine producono parti non universali che soddisfino specifici requisiti funzionali e di aspetto. Sono ampiamente utilizzati in attrezzature personalizzate o scenari di condizione di lavoro speciali in automobili, elettronici, medici, elettrodomestici e altri campi.

Stampaggio iniezione P&M Parte personalizzata Introduzione

A.core Vantaggi della parte personalizzata dello stampaggio iniezione

1. Alta adattabilità a esigenze specifiche

Lo stampaggio a iniezione Parti personalizzate può realizzare la produzione "basata sulla domanda" e abbinare accuratamente i requisiti personalizzati dei clienti per le parti: in termini di struttura, complesse strutture a forma di speciale (come parti integrate con fibbie, scanalature e cavità) possono essere progettate in base allo spazio di assemblaggio dell'attrezzatura per evitare errori di montaggio causati dalla giunzione multipart; In termini di precisione, attraverso stampi personalizzati e ottimizzazione del processo, è possibile ottenere tolleranze dimensionali a livello di ± 0,01 mm (come i connettori di precisione nelle apparecchiature mediche) per soddisfare le esigenze di montaggio ad alta precisione; In termini di prestazioni, attraverso la modifica del materiale o il composto (come l'aggiunta di rinforzo in fibra di vetro, ritardanti di fiamma), le parti possono avere proprietà speciali come resistenza ad alta e bassa temperatura, resistenza all'impatto e resistenza alla corrosione, adattandosi a condizioni di lavoro estreme (come parti resistenti ad alta temperatura nelle compartimenti del motore automobilistico).

2. Alta efficacia in termini di costi per la produzione di piccoli bat

Per i requisiti di parte di piccole dimensioni (di solito 100-10.000 pezzi), la personalizzazione dello stampaggio a iniezione ha maggiori vantaggi in termini di costi rispetto ai metodi di elaborazione tradizionali (come la fresatura CNC, la stampa 3D): la fresatura a CNC richiede elaborazione a pezzi, che è inefficiente e ha un costo unitario elevato; La stampa 3D non richiede stampi, ma ha una velocità di produzione lenta e una bassa resistenza al materiale, rendendo difficile soddisfare le esigenze funzionali batch. Dopo il completamento dello sviluppo dello stampo, la personalizzazione dello stampaggio a iniezione può realizzare una rapida produzione di massa e il costo unitario diminuisce gradualmente con l'aumento della produzione. La durata di servizio dello stampo può raggiungere 100.000-1.000.000 di volte (a seconda del materiale in acciaio dello stampo e della frequenza di utilizzo). Se ci sono ordini aggiuntivi in seguito, lo stampo può essere riutilizzato direttamente, riducendo ulteriormente i costi di produzione a lungo termine.

3. Strong Integrità strutturale e stabilità

Mormatura a iniezione Le parti personalizzate sono formate da uno stampaggio a iniezione una tantum, che può evitare punti deboli strutturali causati dalla giunzione a più parti (come una facile caduta dai giunti di colla e un facile allentamento dei collegamenti a vite). L'integrità strutturale complessiva è più forte e le prestazioni meccaniche sono più stabili. Ad esempio, rispetto ai gusci giunti, il guscio personalizzato negli elettrodomestici attraverso lo stampaggio a iniezione integrato ha una resistenza all'impatto aumentata di oltre il 30%e non vi è alcuna divario di giunzione sulla superficie, quindi le prestazioni a prova di polvere e impermeabili sono migliori; Allo stesso tempo, il fuso in plastica riempie in modo uniforme la cavità durante il processo di stampaggio di iniezione, la densità interna della parte è coerente e non ci sono difetti come bolle e cavità di restringimento, quindi il tasso di attenuazione delle prestazioni è basso durante l'uso a lungo termine e l'affidabilità è maggiore.

B. PROCESSO DI MORMAZIONE DELL'INIZIO

1. Richiedi comunicazione e progettazione dello schema

Questa fase è la base per il successo delle parti personalizzate ed è richiesta una comunicazione approfondita con i clienti: chiarire i requisiti funzionali delle parti (come carico, sigillatura, isolamento), ambiente di utilizzo (come intervallo di temperatura, contatto medio), accuratezza dimensionale (fornitura dei materiali). Sulla base dei requisiti, gli ingegneri disegnano modelli 3D di parti tramite software CAD (computerizzata per la progettazione assistita da computer) e utilizzano il software CAE (ingegneria assistita da computer) per l'analisi della simulazione strutturale (come l'analisi dello stress, il controllo dell'interferenza dell'assemblaggio), ottimizzare i dettagli di progettazione come lo spessore della parete (evitare la deformazione causata dalla deformazione causata da uno spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dallo spessore della parete non uniforme) e dalla concentrazione di stress), alla forma di preparazione al piano di modalità e alla modalità di sottovalutazione.

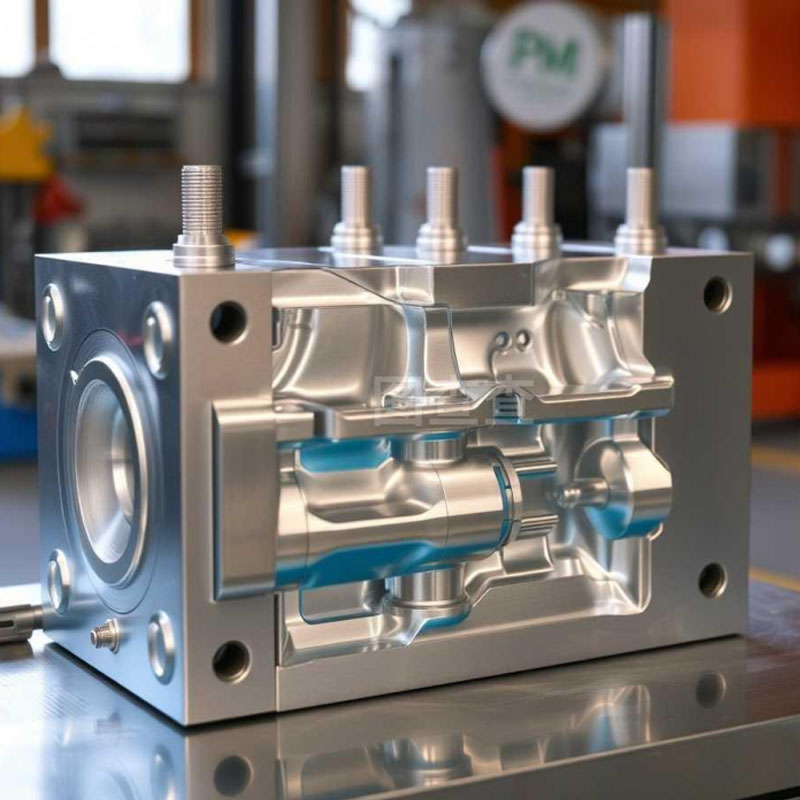

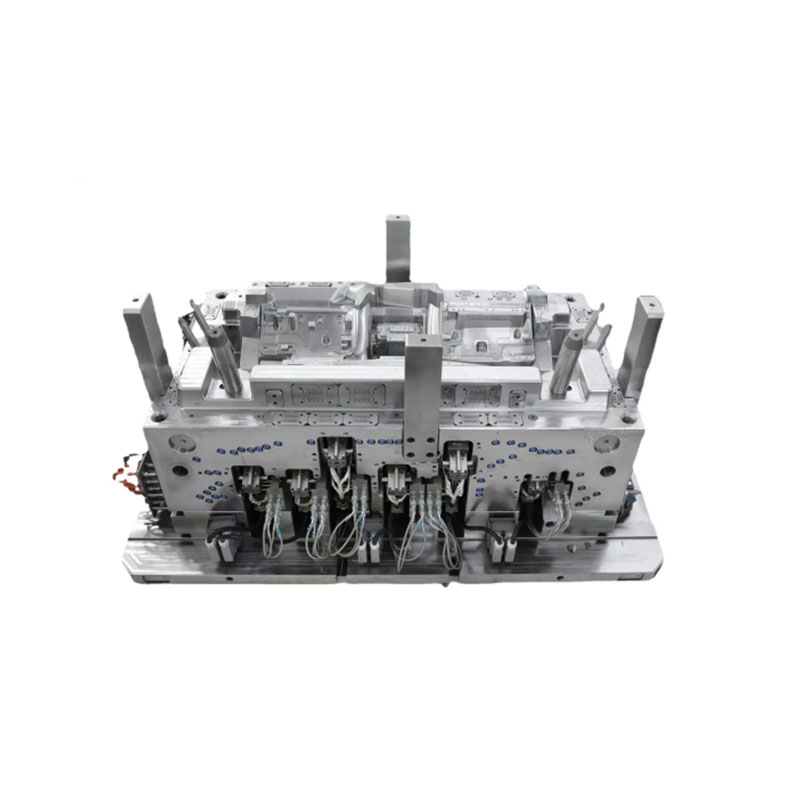

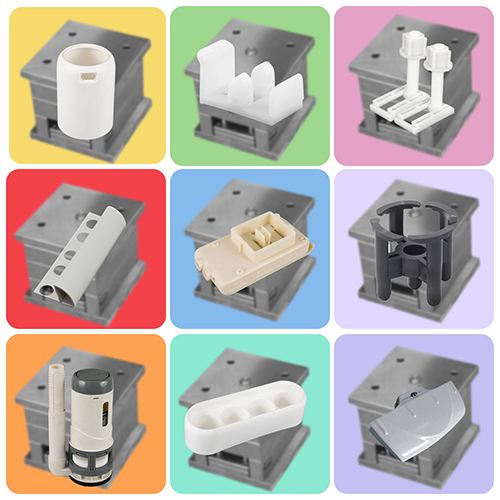

2. Sviluppo personalizzato dello stampo

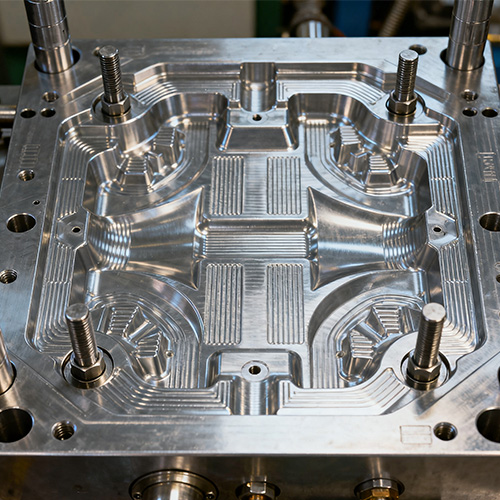

Mold design is carried out according to the 3D model of the part, and the core includes: cavity and core design (strictly according to the part size, reserving plastic shrinkage rate, such as 1.5%-2% for PP materials), gating system design (select gate type according to part structure, such as pin gate for parts with high appearance requirements, side gate for thick-walled parts), cooling system design (arrange cooling water channels evenly according to part thickness to ensure consistent cooling tasso), progettazione del sistema di espulsione (selezionare pin di espulsione, maniche di espulsione e altri componenti per evitare le parti dannose durante l'espulsione). I materiali di stampo sono selezionati in base all'uscita: l'acciaio pre-indurato P20 (a basso costo, elaborazione rapida) può essere utilizzata per piccoli lotti (≤10.000 pezzi); H13 Hot Work Stampo Steel (forte resistenza all'usura, durata a lungo servizio) viene utilizzato per grandi lotti (≥100.000 pezzi). La lavorazione dello stampo utilizza apparecchiature di precisione (come fresatura CNC, EDM, taglio del filo) per garantire che la precisione dello stampo sia coerente con il design delle parti. Dopo l'elaborazione, vengono effettuati processi e debug di muffa per verificare la fattibilità dello stampo.

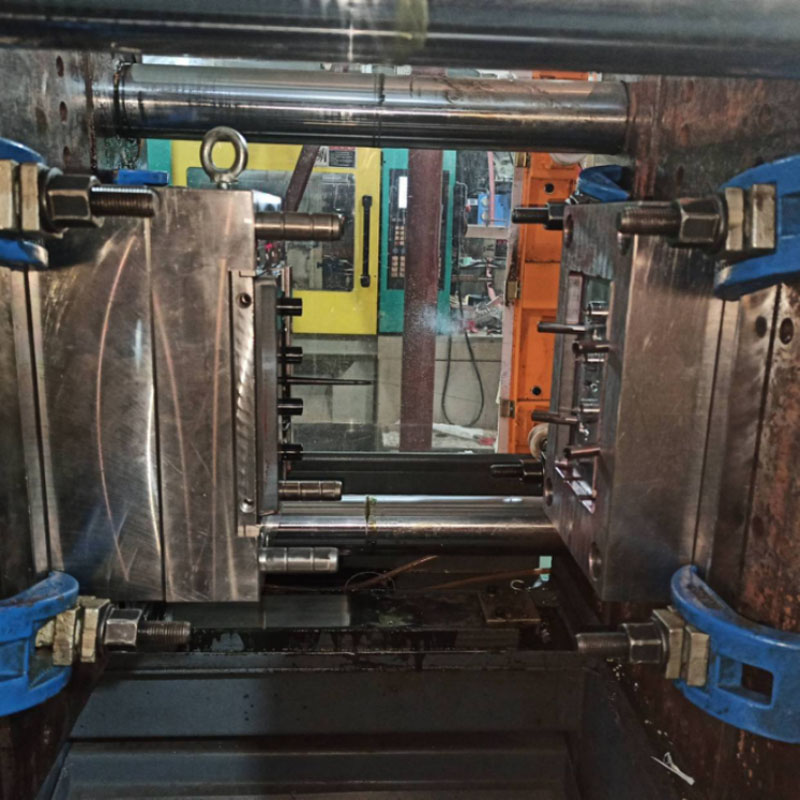

3. Produzione di iniezione e ispezione della qualità

Dopo che il debug dello stampo è stato qualificato, entra nella fase di produzione di iniezione: impostazioni di processo impostati in base alle caratteristiche del materiale della parte, come la temperatura di iniezione del materiale PC 260-300 ℃, pressione di iniezione 80-120 MPA, per garantire che la fusione della plastica sia completamente fusa e riempita uniformemente; Parametri di monitoraggio in tempo reale come la temperatura dello stampo e la velocità di iniezione durante la produzione per evitare difetti come flash e carenza di materiale. L'ispezione di qualità viene eseguita in più collegamenti: ispezione dell'aspetto (controlla se ci sono graffi, bolle, differenze di colore sulla superficie della parte attraverso la visione visiva o macchina); ispezione dimensionale (utilizzare una macchina di misurazione delle coordinate per rilevare le dimensioni chiave per garantire la conformità ai requisiti di tolleranza); Ispezione delle prestazioni (come test di trazione, test di resistenza alla temperatura per verificare le proprietà meccaniche e l'adattabilità ambientale delle parti). Le parti non qualificate devono analizzare i motivi (come l'usura dello stampo, la deviazione dei parametri di processo) e la regolazione, mentre le parti qualificate subiscono una successiva elaborazione (come rimozione del gate, lucidatura, rivestimento superficiale).

4. Servizi di follow-up e manutenzione dello stampo

Dopo aver consegnato le parti personalizzate, è necessario fornire supporto tecnico successivo: se il cliente riporta problemi di assemblaggio delle parti, aiutare a regolare il piano di assemblaggio o ottimizzare la struttura delle parti; Se sono necessari ulteriori ordini, avviare rapidamente il riutilizzo della muffa e il processo di produzione per ridurre il ciclo di consegna. Allo stesso tempo, fornisci ai clienti suggerimenti di manutenzione dello stampo: pulire regolarmente la cavità dello stampo (evitare difetti part-causati da residui di plastica), controllare l'usura dei pilastri e dei cespugli (sostituire in tempo per garantire la precisione) ed eseguire un trattamento anti-russo sullo stampo (come l'applicazione di olio anti-rotta) per estendere la durata della manutenzione dello stampo. Se il cliente ha le esigenze di aggiornamento in parte in futuro, è possibile apportare modifiche in base allo stampo originale (come la regolazione della dimensione della cavità, aggiunta di dettagli strutturali) per ridurre i costi di sviluppo secondario.

Stampaggio a iniezione P&M Parte personalizzata (Specifica)

|

Nome dello stampo |

Stampaggio iniezione parte personalizzata |

|

Lo promettiamo |

Tutti incentrati sul cliente, mai per un profitto a breve termine, e vendono vantaggi a lungo termine |

|

Produciamo |

Mold, prototipo, stampaggio a iniezione, assemblaggio di prodotti, stampa superficiale, spruzzando l'integrazione della superficie |

|

Pls fornisce |

2D, 3D, campioni o dimensioni delle immagini a più angolo |

|

Tempo di muffa |

Circa 25 giorni lavorativi |

|

Tempo del prodotto |

7-15 giorni |

|

Precisione della moda |

± 0,1 mm |

|

La vita da muffa |

50-100 milioni di colpi |

|

Processo di produzione |

Disegni di audit - Analisi del flusso dello stampo - Convalida del design - Materiali personalizzati - Elaborazione dello stampo - Elaborazione del core - Macchinatura elettrodo - Elaborazione del sistema corrido |

|

Cavità della muffa |

Una cavità, una multi-cavità o gli stessi prodotti diversi sono realizzati insieme |

|

Materiale della muffa |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Sistema di corridore |

Hot Runner e Cold Runner |

|

Materiale di base |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Fine |

Accordare la parola, finitura speculare, superficie opaca, striae |

|

Standard |

HASCO, DME o dipendente da |

|

Tecnologia principale |

Fresatura, macinazione, CNC, EDM, taglio del filo, intaglio, EDM, torni, finitura superficiale, ecc. |

|

Software |

CAD, PRO-E, UG Tempo di progettazione: 1-3 giorni (circostanze normali) |

|

Materiale del prodotto |

Materie prime in plastica di grado alimentare |

|

Origine |

Made in China |

Processo di personalizzazione

Fabbrica e su di noi

Ningbo Plastic Metal Product Co., Ltd (P&M) si trova a Yuyao, la cosiddetta città della muffa, regno di plastica, nella punta meridionale del ponte della baia di Hangzhou, a nord di Shanghai, a est del porto di Ningbo, a doppia linea di State Road 329 a terra, mare e aria in una rete per facilitare i trasporti.

Con l'abbondante forza tecnica, metodi di gestione scientifica e buon servizio post-vendita, il prodotto profondamente affidabile e accolto da clienti di tutto il mondo. P&M detiene un miglioramento del sistema di sviluppo e produzione, per ottenere progettazione di stampi, produzione di prodotti in plastica e produzione automatica. I nostri prodotti principali sono la progettazione e la produzione di stampi in plastica, prodotto in plastica, prodotto in metallo. Il 90% dei prodotti della nostra impresa viene esportato in America, Europa, Germania, Giappone, Australia, ecc. Per molti anni, la società è stata impegnata nella ricerca delle materie prime. La società ha il proprio marchio e dozzine di brevetti, fornendo un supporto tecnico più conveniente per la produzione di muffe e la produzione di prodotti. P&M ha avviato affari nazionali dal 2008, nominato Shundi Mold Factory. E ha aperto il mercato internazionale dal 2014. Adettiamo sempre ai principi della qualità prima. Fornendo ai clienti i prodotti di altissima qualità, cerca di massimizzare l'efficienza della produzione e abbreviare i tempi di produzione. Siamo orgogliosi di dire a ogni cliente che la nostra azienda non ha perso nessun cliente dalla sua istituzione. Se c'è un problema con il prodotto, cercheremo una soluzione attivamente e ci assumiamo la responsabilità fino alla fine.

P&M aderisce al mercato del mercato alla quangetà della vita e si concentra sul servizio di qualità e sullo sviluppo continuo di nuovi prodotti, determinati a stabilire un'immagine aziendale migliore e i nostri amici a casa e all'estero per trasportare una vasta gamma di scambi di attività e cooperazione, creano brillante.

Imballaggio

Imballaggio in base alle tue esigenze

1. In aereo, ci vogliono 3-7 giorni per la consegna.

La merce può essere spedita da DHL, FedEx, UPS.

2. In mare, il tempo di consegna si basa sul porto.

I paesi del sud-est asiatico impiegano circa 5-12 giorni.

I paesi in Medio Oriente impiegano circa 18-25 giorni.

Per i paesi europei impiega circa 20-28 giorni.

Per i paesi americani impiega circa 28-35 giorni.

In Australia impiega circa 10-15 giorni.

Per i paesi africani impiegano circa 30-35 giorni.

Parti di bici P&M, incentrate sui bambini, bilancia la sicurezza, la salute e il divertimento, con l'obiettivo di aggiungere un colore brillante alla bella infanzia dei bambini. Non vediamo l'ora di lavorare insieme a te per servire i nostri figli.

Il percorso della crescita di un bambino è pavimentato con mattoni e piastrelle.

FAQ

1. Chi siamo?

Abbiamo sede a Zhejiang, in Cina, a partire dal 2014, vendiamo in Nord America (30,00%), Europa meridionale (10,00%), Nord Europa (10,00%), America centrale (10,00%), Europa occidentale (10,00%), Medio Oriente (10,00%), Europa orientale (10,00%), Sud America (10,00%). Ci sono circa 51-100 persone nel nostro ufficio.

2.Come possiamo garantire la qualità?

Sempre un campione di pre-produzione prima della produzione di massa;

Ispezione sempre finale prima della spedizione;

3. Cosa puoi acquistare da noi?

Mold, prodotto in plastica, prodotto in metallo, prodotto dentale, lavorazione a CNC.

4. perché dovresti acquistare da noi non da altri fornitori?

Main facciamo tutti i tipi di design 3D, stampa 3D e stampi in metallo in plastica e prodotti. Abbiamo il nostro ingegnere e la nostra fabbrica. Fornitura One -Stop: Design 3D - Stampa 3D - Making Stampo - Iniezione di plastica.

5. Quali servizi possiamo fornire?

Termini di consegna accettati: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Valuta di pagamento accettata: USD, EUR;

Tipo di pagamento accettato: T/T, L/C, PayPal, Western Union, garanzia;

Lingua parlata: inglese, cinese, spagnolo, francese, russo.

6. Quali sono le caratteristiche del tuo servizio?

1. La tua richiesta relativa ai nostri prodotti o prezzi verrà risposto entro 24 ore.

2. Personale ben addestrato ed esperto per rispondere a tutte le tue domande in inglese fluente.

3. Offrire il supporto per risolvere il problema nell'applicazione o nel periodo di vendita.

4. Prezzi competitivi basati sulla stessa qualità.

5. Garantire la qualità dei campioni uguale alla qualità della produzione di massa.