Il ruolo della progettazione motoria negli stampi per iniezione

2025-05-16

Il ruolo della progettazione motoria negli stampi per iniezione

Quando la struttura del prodotto in plastica ha un design della struttura filettata, lo stampo a iniezione utilizzerà un design del motore, che può rendere lo stampo più velocemente e aiutare meglio la produzione di stampo. Quella che segue è una spiegazione del ruolo di progettazione del motore dello stampo per iniezione

1. Controllo di potenza preciso e ottimizzazione dell'efficienza

Adattamento della risposta dinamica

Dotato del motore servo di terza generazione (come la serie Yaskawa σ-X), il tempo di risposta è ≤0,03 secondi, garantendo che l'errore di sincronizzazione del cursore, dell'eiettore e di altri meccanismi nello stampo di precisione sia inferiore a 0,005 mm.

Utilizzando algoritmi di intelligenza artificiale per prevedere fluttuazioni di carico (come i cambiamenti nella coppia di apertura e chiusura dei grandi stampi per parti automobilistiche), la potenza di uscita viene regolata in tempo reale (precisione ± 5%) e il consumo di energia è ridotto del 15-20%.

Operazione collaborativa multi-asse

Per stampi complessi (come stampi multicolori e stampi impilati), viene utilizzato un sistema motorio senza cornice EC distribuito per ottenere il controllo del collegamento a 64 assi e il ciclo di commutazione viene accorciato a 1,2 secondi (le soluzioni tradizionali richiedono più di 3 secondi)

2. Empowerment di innovazione della funzione della muffa

Tiro di core rotante intelligente: motore sincrono a magnete permanente (velocità di velocità di velocità in collaborazione 0-2000 giri / min), completa trazione del nucleo micro-buco da 0,1 mm (consumo di tempo ≤0,5 secondi)

Espulsione adattiva: motorino lineare (spinta ≥2000N, accuratezza di posizionamento ripetizione ± 1μm), per far fronte a deformazione di espulsione delle parti a parete sottile della cavità profonda (≤0,01 mm)

Controllo della temperatura dinamica: motori micro -piezoelettrici azionamenti nano valvola (precisione di regolazione del flusso 0,1 ml/s), l'uniformità della temperatura dello stampo è migliorata a ± 0,3 ℃

3. Affidabilità e vita migliorate

Tolleranza agli ambienti estremi

Adottare motori resistenti ad alta temperatura con cuscinetti ceramici + rivestimenti di nitruro di silicio (temperatura di lavoro da -30 ℃ a 180 ℃), che soddisfano le esigenze di stampaggio a iniezione di materiali ad alta temperatura come sbirciatina (temperatura dello stampo > 200 ℃).

Progettazione del livello di protezione IP69K, resistenza alla pulizia del vapore ad alta pressione (pressione> 10 MPA) e all'erosione della polvere di metallo, tempo medio tra guasti (MTBF)> 100.000 ore.

Manutenzione predittiva

Sensore di vibrazione incorporato (velocità di campionamento 50kHz) e modulo di analisi armonica di corrente, avvertimento dell'usura del cuscinetto, invecchiamento dell'avvolgimento e altri guasti di 48 ore in anticipo, riducendo i costi di manutenzione del 40%.

4. Intelligenza e fusione dei dati

Collegamento gemello digitale

I dati di funzionamento del motore (come curva di coppia, mappa della temperatura) sono mappati sulla piattaforma omniversa Nvidia in tempo reale per ottimizzare i tempi di azione dello stampo (il tempo di ciclo è ridotto del 12%).

Processo decisionale per il calcolo

Sulla base del chip AI locale della serie MCU della serie STM32H7, la strategia di azione dello stampo è determinata in modo indipendente (come la regolazione dinamica della velocità di espulsione con il restringimento del prodotto) e il ritardo di risposta è inferiore a 5 ms.

5. Adattamento di produzione e regolamentazione verde

Aggiornamento dell'efficienza energetica

Conformazioni al livello di efficienza ultra-alta (IE5) di IEC 60034-30-2, risparmiando l'energia del 25% rispetto ai motori tradizionali e riducendo le emissioni di carbonio di 1,2 tonnellate per muffa all'anno.

Certificazione di conformità

Ha superato la versione 2025 UE ERP (indice di efficienza energetica minima EEI≤0.20) e FDA 21 CFR 1040.20 (requisiti di compatibilità elettromagnetica per stampi medici)

6. Innovazione tecnologica:

Motore di riluttanza quantistica: design privo di avvolgimento, densità di coppia è aumentata a 45 nm/kg (motore tradizionale <20nm/kg), adatto per stampi per nano-precisione;

Lubrificazione biodegradabile: sistema di lubrificazione a base di olio di ricino, compatibile con stampi in plastica degradabili (come lo stampaggio di iniezione PLA), emissioni di inquinamento ridotte del 90%

7. Raccomandazioni:

Priorità di selezione: scegliere motori modulari che supportano il protocollo Ethercat Bus (come la serie Beckhoff Ax8000) per l'espansione futura;

Strategia di manutenzione: abilitare il monitoraggio della salute del cloud (come la piattaforma Siemens Mindsphere) e godere dei servizi di abbonamento di manutenzione predittivi (gratuiti per il primo anno);

Ottimizzazione del consumo di energia: questo mese, l'UE fornisce un sussidio per l'acquisto dell'8% per IE5 Motors ed è consigliabile acquistarli prima

Abbiamo più di 17 anni di esperienza nella creazione di stampi per stampi per iniezione e abbiamo molta familiarità con l'uso di accessori per la muffa. Garantiremo che i clienti ottengano una qualità soddisfacente dello stampo e prodotti in plastica soddisfacenti. Se hai bisogno, contattaci e possiamo fornirti un preventivo.

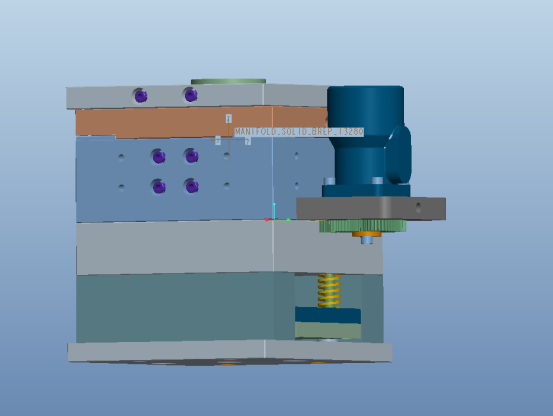

Di seguito è riportato il processo di installazione del motore dello stampo di iniezione. Spiegheremo la preparazione prima di installare il motore, le fasi effettive di installazione, la tecnologia di installazione, la regolazione dell'installazione e altri aspetti.

Processo di installazione del motore dello stampo:

1. Preparazione e pianificazione prima dell'installazione

Verifica di adattabilità ambientale

Controllo della temperatura e dell'umidità: assicurarsi che la temperatura dell'area di installazione sia 20-25 ℃ (± 1 ℃) e che l'umidità sia ≤60%di RH per impedire al motore di precisione di ottenere l'espansione umida o termica e la contrazione causando la deviazione di posizionamento.

Requisiti di pulizia: gli stampi di livello medico devono essere gestiti nelle stanze pulite di Classe 6 ISO (particelle ≤35.200/m³) e gli stampi industriali devono soddisfare gli standard ISO Classe 8 almeno.

Preparazione degli strumenti e dei dati

Smart Toolkit:

Chiave di coppia quantistica (precisione ± 0,1 nm)

Calibratore di fase laser (errore di posizionamento ± 0,005 mm)

Grasso di silicone conduttivo termico nano (resistenza termica ≤0,08 ℃ · cm²/w)

Anteprima del gemello digitale: simulare il processo di installazione sulla piattaforma Omniverse NVIDIA per prevedere i rischi di interferenza (come la probabilità di collisione tra cavi e cursori> 5% richiede il rigaggio).

2. Passaggi di installazione di base e innovazione tecnologica

Posizionamento e calibrazione

Allineamento dello spazio sixidimensionale: utilizzare un sistema di tracciamento laser (come Leica AT960) per calibrare la superficie di riferimento del motore e dello stampo per garantire che la deviazione assiale sia inferiore a 0,01 mm e l'errore angolare è inferiore a 0,001 °.

Installazione senza sollecitazione: utilizzare un adattatore flessibile (modulo elastico 0,5 GPA) per tamponare lo shock meccanico ed evitare la micro deformazione dello stampo causato da motori ad alta rigidità (come motori lineari).

Integrazione elettrica e comunicativa

Collegamento del bus ad alta velocità: distribuire l'interfaccia Ethercat G5 (10 Gbps larghezza di banda) per supportare il controllo sincrono a 64 assi (jitter <1μs).

Gestione intelligente dell'alimentazione dell'alimentazione:

Il modulo di alimentazione in carburo di silicio (frequenza di commutazione 100kHz) riduce l'interferenza armonica;

La regolazione della tensione dinamica (200-800 V CC) si adatta a diversi requisiti di carico e riduce il consumo di energia del 18%.

3. Sistema di debug e verifica

Test di risposta dinamica

Esegui sotto il carico di picco simulato (come la forza di espulsione 2000n) per verificare che l'aumento della temperatura del motore sia ≤15 ℃ (monitorato da Imager termico a infrarossi) e che la velocità seguente è inferiore allo 0,1%.

L'algoritmo di auto-tuning AI (come Siemens Sinumerik One) ottimizza i parametri PID e riduce il tempo di sintonia da 30 minuti a 5 minuti.

Verifica di interblocco di sicurezza

Segnale Emo (arresto di emergenza) trigger, tempo di risposta del freno di prova ≤20 ms, precisione di bloccaggio della posizione ± 0,05 mm;

PASS ISO 13849-1 PL E Certificazione di sicurezza, copertura diagnostica (DC) ≥99%.

IV. Strategia di manutenzione e aggiornamento intelligente

Interfaccia di manutenzione predittiva

Distribuire il gateway di calcolo dei bordi (come Huawei Atlas 500), analizzare lo spettro delle vibrazioni motorie in tempo reale (risoluzione di frequenza 1Hz) e avvertire di cuscinetti con 48 ore di anticipo.

Firmware Wireless Upgrade (OTA) supporta la trasmissione delle onde da 5 g millimetri e ci vogliono meno di 3 secondi per scaricare un pacchetto di firmware da 1 GB.

Design di sostituzione modulare

La base del motore rapida detacabile (forza di rilascio ≤50n) può essere sostituita entro 15 minuti;

Utilizzare tag a punti quantici (dimensioni 10nm) per registrare i parametri di installazione e scansionare il codice per sincronizzare automaticamente al sistema MES