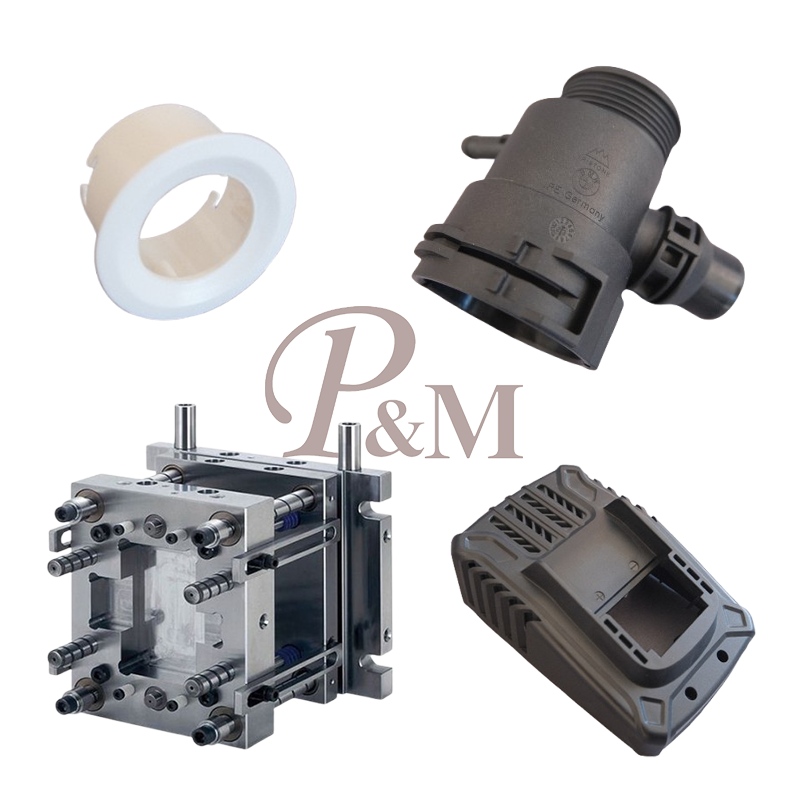

- Servizio di personalizzazione principale

- Assistenza sanitaria

- Attrezzature sanitarie domestiche

- Prodotti per massaggi salutari per uso domestico

- Attrezzature mediche per la riabilitazione domestica

- Attrezzature per l'assistenza domiciliare

- Attrezzatura medica della casa dell'ospedale

- Attrezzatura medica commerciale dell'ospedale

- Nuovi dispositivi medici

- Forniture veterinarie

- Apparecchi e strumenti elettronici

- Stampi per forniture materne e infantili

- Sport ricreativi

- Arte dell'arredamento della casa

- Accessori per auto

- Trasporti e magazzinaggio

- Apparecchi di illuminazione

- Attrezzature per l'edilizia

- Prodotto da imballaggio

- Didattica e laboratori

- Abbigliamento Bagagli Accessori

- Prodotti per la cura e la pulizia

- Agricoltura e silvicoltura

- Attrezzatura meccanica

- Forniture per animali domestici

- Stoviglie

Servizio di prova stampi ad iniezione

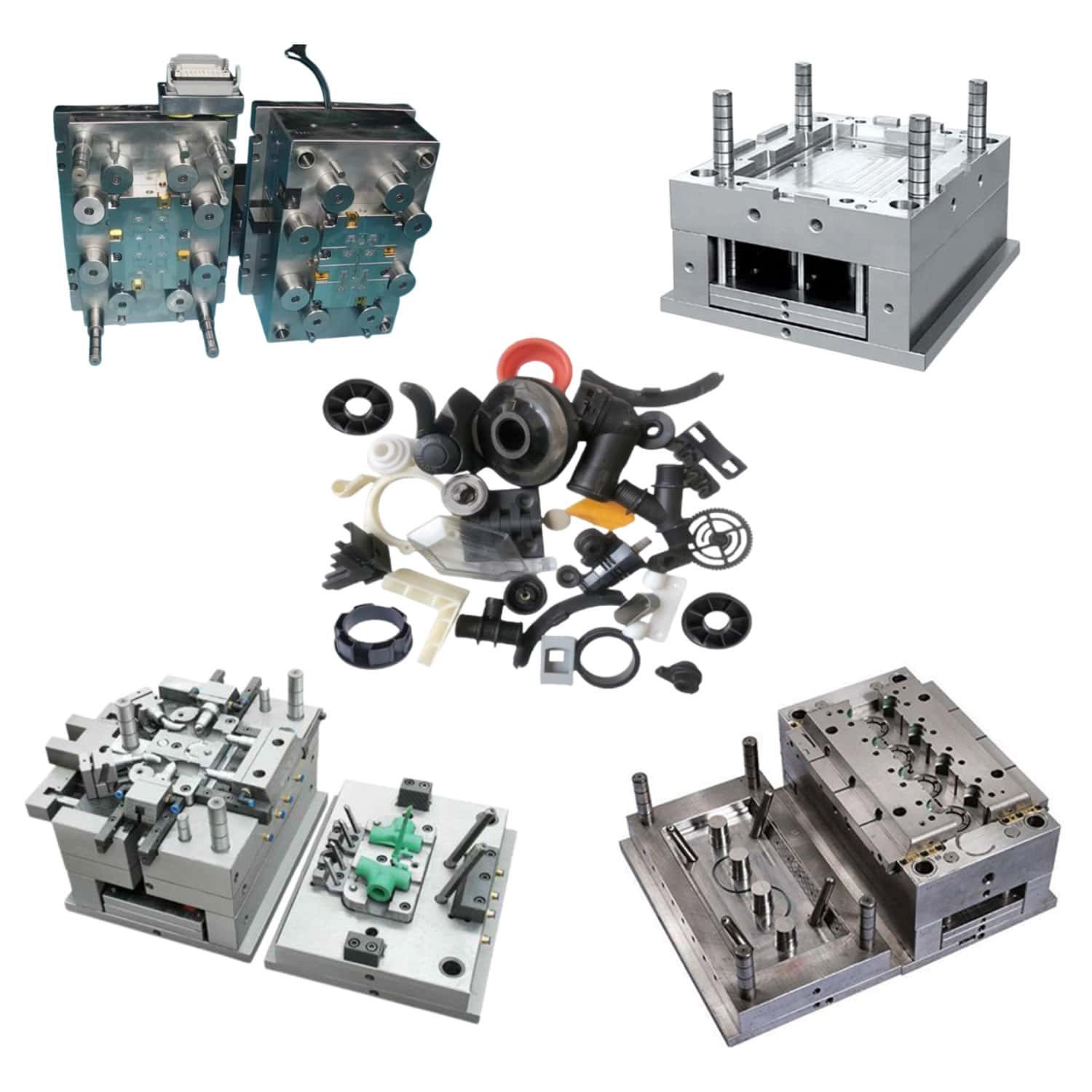

Per il modello di stampaggio a iniezione di plastica, Ningbo (P&M) Plastic Metal Products Co., Ltd. ha 18 anni di tecnologia di produzione di stampi e 10 anni di esperienza di esportazione. Forniamo servizi professionali di stampi personalizzati one-stop e siamo un produttore professionale di stampi in plastica. Possiamo utilizzare lo stampaggio ad iniezione, il soffiaggio, la pressofusione e lo stampaggio rotazionale.

Invia richiesta

Il servizio di prova dello stampo a iniezione è uno strumento speciale utilizzato nel processo di stampaggio a iniezione della plastica. In base alla forma e alle dimensioni del progetto dei prodotti in plastica, attraverso uno specifico design strutturale, consente ai materiali plastici fusi di riempire la cavità dello stampo sotto la pressione di una macchina per lo stampaggio a iniezione. Dopo il servizio di prova dello stampo a iniezione, vengono formati prodotti in plastica coerenti con la forma della cavità dello stampo. In breve, è l'attrezzatura fondamentale per la produzione in serie di prodotti in plastica, determinando la precisione, l'aspetto e le prestazioni del servizio di prova degli stampi a iniezione.

Servizio di prova degli stampi a iniezione. Introduzione

A、Classificazione del servizio di prova degli stampi a iniezione

1. Classificazione per struttura dello stampo

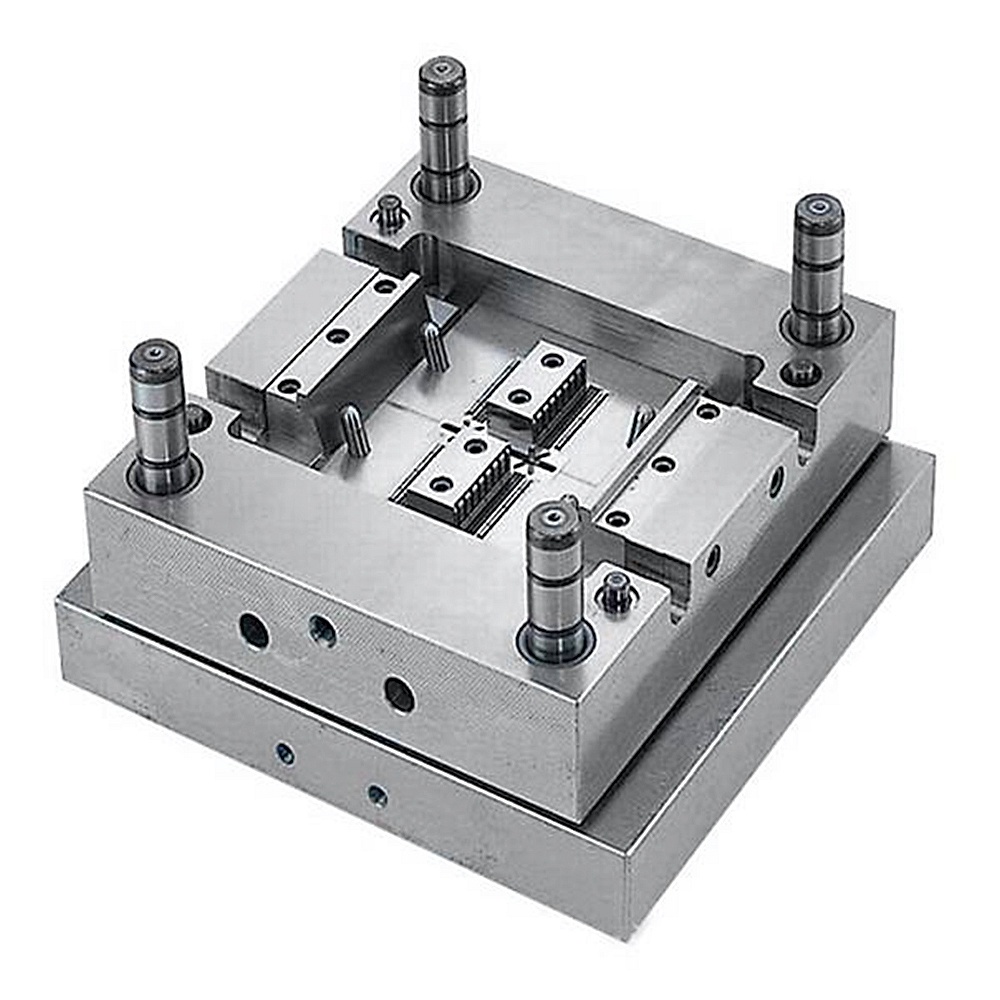

(1)Stampo a due piastre

Lo stampo a due piastre è uno dei tipi più semplici nella struttura e più utilizzati nei modelli di stampaggio a iniezione di materie plastiche. La sua struttura dello stampo è composta principalmente da due parti: lo stampo fisso e lo stampo mobile. Il sistema di colata è solitamente disposto sul lato dello stampo fisso e le cavità dello stampo sono posizionate rispettivamente sullo stampo fisso e sullo stampo mobile. Quando lo stampo è chiuso, lo stampo fisso e lo stampo mobile si adattano strettamente e la plastica fusa viene iniettata nella cavità attraverso il sistema di colata; quando lo stampo viene aperto, lo stampo mobile si muove con la macchina per lo stampaggio a iniezione, il prodotto in plastica viene separato dallo stampo fisso insieme allo stampo mobile, quindi il prodotto viene espulso dallo stampo mobile attraverso il meccanismo di espulsione. Gli stampi a due piastre sono adatti per prodotti in plastica con struttura semplice e bassi requisiti di precisione dimensionale, come scatole e tazze di plastica di uso quotidiano.

(2)Stampo a tre piastre

Lo stampo a tre piastre aggiunge una piastra di colata (chiamata anche piastra di iniezione) sulla base dello stampo a due piastre, quindi l'intero stampo è composto da tre parti: la piastra base dello stampo fissa, la piastra di colata e la piastra base dello stampo mobile. La sua caratteristica più importante è che il sistema di colata e il prodotto in plastica possono essere separati automaticamente all'apertura dello stampo, senza successiva rifinitura manuale della bocca, il che migliora l'efficienza produttiva. Il sistema di colata dello stampo a tre piastre è disposto tra la piastra di colata e lo stampo fisso, e la cavità dello stampo si trova tra lo stampo fisso e lo stampo mobile. Quando lo stampo viene aperto, prima la piastra di colata viene separata dallo stampo fisso e la condensa del sistema di colata viene lasciata sul lato della piastra di colata; quando lo stampo viene ulteriormente aperto, lo stampo fisso viene separato dallo stampo mobile, il prodotto in plastica si muove con lo stampo mobile e infine il prodotto viene espulso dal meccanismo di espulsione. Gli stampi a tre piastre sono adatti per scenari che richiedono l'alimentazione con porta a perni e hanno requisiti elevati in termini di aspetto del prodotto, come involucri di prodotti elettronici e parti di precisione.

2. Classificazione per produzione di prodotti in plastica

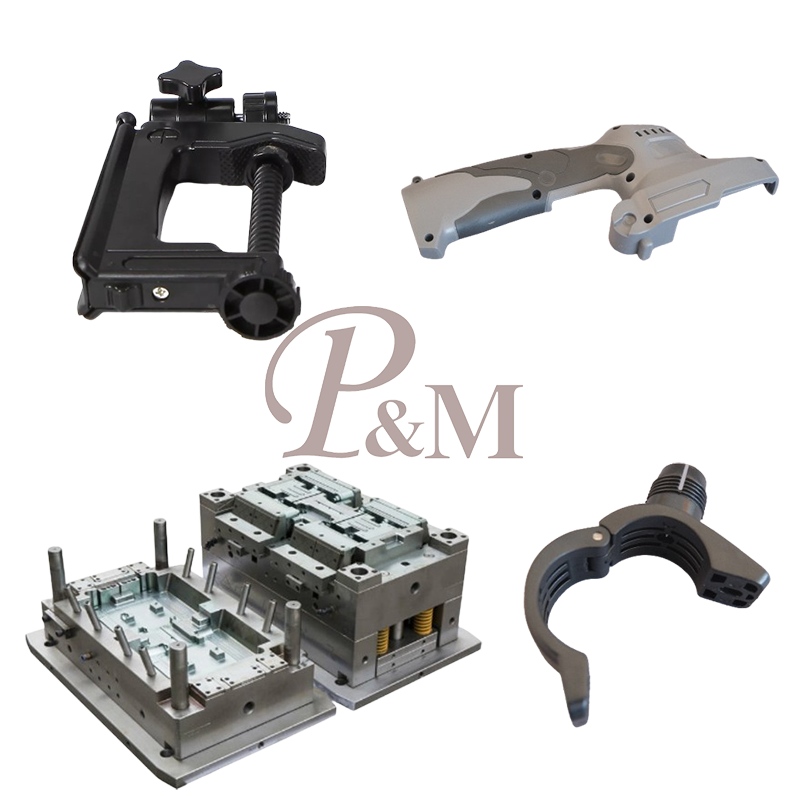

(1)Stampo a cavità singola

Uno stampo a cavità singola ha una sola cavità e in ciascun processo di stampaggio a iniezione è possibile produrre un solo prodotto in plastica. Questo tipo di stampo ha una struttura semplice, un ciclo di progettazione e produzione breve e un costo contenuto. È adatto per la produzione in piccoli lotti, la produzione di prova o prodotti in plastica grandi e complessi, come scatole di ricambio in plastica di grandi dimensioni e paraurti per automobili. Poiché ogni volta viene prodotto un solo prodotto, la distribuzione della pressione dello stampo è uniforme, il che può garantire meglio la precisione e la qualità di un singolo prodotto.

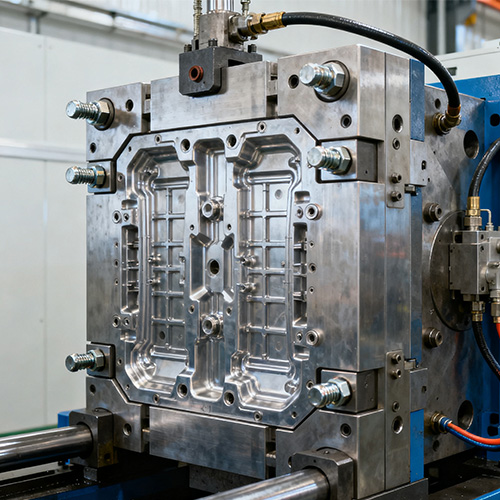

(2)Stampo multicavità

Uno stampo multi-cavità contiene due o più cavità dello stampo e più prodotti in plastica possono essere prodotti contemporaneamente in un processo di stampaggio a iniezione, il che può migliorare significativamente l'efficienza produttiva e ridurre i costi di produzione per unità di prodotto. È ampiamente utilizzato in piccoli prodotti in plastica prodotti in serie, come tappi di bottiglie di plastica, pulsanti e involucri di componenti elettronici. Quando si progetta uno stampo multi-cavità, è necessario garantire un'alimentazione uniforme e un raffreddamento costante di ciascuna cavità per garantire la coerenza delle dimensioni e delle prestazioni di tutti i prodotti. Di solito viene adottato un sistema di colata bilanciato per consentire alla plastica fusa di riempire ciascuna cavità simultaneamente e in modo uniforme.

B、Composizione strutturale del servizio di prova degli stampi a iniezione

1. Sistema di accesso

Il sistema di colata è un canale che introduce la plastica fusa dall'ugello della macchina per lo stampaggio a iniezione nella cavità dello stampo, composta principalmente da canale di colata, canale di colata, punto di iniezione e pozzo freddo. Il canale di colata è la parte che collega l'ugello della macchina per lo stampaggio a iniezione e il canale, e le sue dimensioni e forma devono corrispondere all'ugello per garantire il flusso regolare della plastica; il canale viene utilizzato per distribuire la plastica nel canale di colata in ciascuna cavità; la porta è un piccolo canale che collega la girante e l'intercapedine, che controlla la velocità e la pressione di iniezione della plastica, e allo stesso tempo facilita la separazione del sistema di colata e del prodotto quando lo stampo viene aperto; il pozzo freddo viene utilizzato per raccogliere la plastica a bassa temperatura nella parte anteriore durante il processo di stampaggio a iniezione per evitare che materiale freddo entri nella cavità e influenzi la qualità del prodotto.

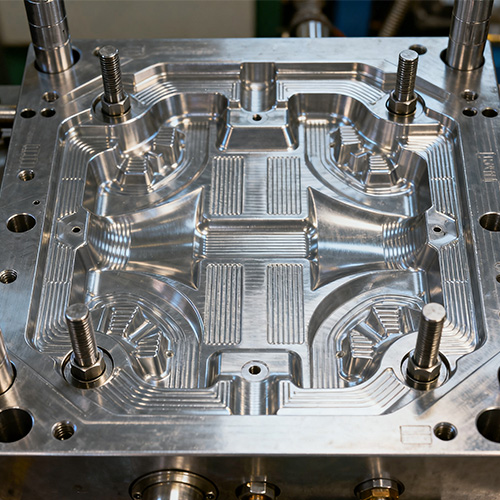

2. Parti di stampaggio

Le parti stampate sono componenti chiave che entrano direttamente in contatto con la plastica fusa e determinano la forma e le dimensioni del prodotto in plastica, comprese principalmente la cavità e il nucleo. La cavità è la parte dello stampo che forma la superficie esterna del prodotto in plastica e la sua forma è coerente con il contorno esterno del prodotto; il nucleo è la parte che forma la superficie interna del prodotto o strutture come fori e scanalature. Le parti stampate devono avere elevata durezza, resistenza all'usura e resistenza alle alte temperature per resistere alla pressione e all'attrito della plastica fusa e garantire stabilità dimensionale durante l'uso a lungo termine. I materiali comuni per le parti stampate includono acciai per stampi come P20, 718H e H13. I materiali appropriati vengono selezionati in base ai requisiti di materiale e precisione del prodotto e viene eseguito il corrispondente trattamento termico (come tempra e rinvenimento) per migliorarne le prestazioni.

3. Meccanismo di guida e posizionamento

Il meccanismo di guida e posizionamento viene utilizzato per garantire che lo stampo fisso e lo stampo mobile possano essere accuratamente allineati durante il processo di chiusura e apertura dello stampo, prevenendo deviazioni delle dimensioni del prodotto o danni allo stampo dovuti al disallineamento. Comprende principalmente pilastri di guida e boccole di guida. Di solito, i pilastri di guida sono installati sul lato dello stampo mobile, mentre le boccole di guida sono installate sul lato dello stampo fisso. Tra i pilastri di guida e le boccole di guida viene adottato un accoppiamento di precisione (come H7/f7). Quando lo stampo è chiuso, i pilastri di guida vengono inseriti nelle boccole di guida per fornire guida al movimento dello stampo; allo stesso tempo, alcuni stampi sono anche dotati di perni di posizionamento o blocchi di posizionamento per migliorare ulteriormente la precisione di posizionamento dello stampo fisso e dello stampo mobile, particolarmente adatto per stampi con elevati requisiti di precisione del prodotto.

4. Meccanismo di espulsione

La funzione del meccanismo di espulsione è quella di espellere il prodotto di plastica raffreddato e solidificato dalla cavità dello stampo (solitamente lo stampo in movimento) dopo l'apertura dello stampo, in modo che il prodotto possa essere estratto. I meccanismi di espulsione comuni includono perni di espulsione, manicotti di espulsione, piastre di espulsione e blocchi di espulsione. I perni di espulsione sono i componenti di espulsione più comunemente utilizzati, con una struttura semplice e una facile installazione, adatti alla maggior parte dei prodotti in plastica; i manicotti di espulsione sono adatti per prodotti cilindrici o anulari, che possono far sì che il prodotto sopporti una forza uniforme ed eviti la deformazione; le piastre di espulsione (chiamate anche piastre di espulsione) sono adatte per prodotti di grandi dimensioni, a pareti sottili o di forma complessa, garantendo che il prodotto non si deformi durante l'espulsione complessiva; i blocchi espulsori vengono utilizzati per l'espulsione locale di prodotti con forme speciali. La progettazione del meccanismo di espulsione deve basarsi sulla forma, sulla struttura e sulle caratteristiche del materiale del prodotto per garantire una forza di espulsione uniforme e una posizione di espulsione ragionevole ed evitare di danneggiare il prodotto.

5. Sistema di raffreddamento

Il sistema di raffreddamento viene utilizzato per rimuovere il calore della plastica fusa nella cavità dello stampo, in modo che la plastica possa essere raffreddata e solidificata rapidamente, abbreviando il ciclo di stampaggio, migliorando l'efficienza produttiva e allo stesso tempo garantendo l'accuratezza dimensionale e la qualità estetica del prodotto in plastica. Il sistema di raffreddamento è solitamente un canale dell'acqua di raffreddamento aperto sullo stampo fisso e sullo stampo mobile. La posizione, la forma e le dimensioni del canale dell'acqua devono essere progettate in base alla forma e allo spessore del prodotto per garantire un raffreddamento uniforme di tutte le parti del prodotto. In generale, il canale dell'acqua di raffreddamento dovrebbe essere il più vicino possibile alla superficie della cavità e mantenere una certa distanza dal contorno della cavità per evitare di compromettere la resistenza dello stampo; per i prodotti a pareti spesse è necessario aumentare opportunamente il numero dei canali dell'acqua o prolungare il tempo di raffreddamento per garantire un raffreddamento sufficiente all'interno del prodotto; per i prodotti a pareti sottili, la distanza tra i canali dell'acqua può essere opportunamente ridotta per accelerare la velocità di raffreddamento. Il mezzo di raffreddamento utilizza solitamente acqua e, in alcuni casi, vengono utilizzati anche altri mezzi come l'olio.

C、Punti chiave della progettazione del modello di stampaggio a iniezione di materie plastiche

1.Analisi della struttura del prodotto

Prima della progettazione dello stampo, è necessario condurre un'analisi dettagliata della struttura del prodotto in plastica, comprese le caratteristiche strutturali quali forma, dimensione, spessore della parete, raccordo, foro e scanalatura del prodotto. Innanzitutto, lo spessore della parete del prodotto deve essere uniforme per evitare differenze eccessive nello spessore della parete, poiché uno spessore della parete irregolare porterà a velocità di raffreddamento della plastica incoerenti, genererà stress interno e quindi causerà difetti come deformazione del prodotto e cavità di ritiro; in secondo luogo, agli angoli del prodotto dovrebbero essere posizionati raccordi ragionevoli, che non solo possono evitare la concentrazione dello stress e migliorare la resistenza del prodotto, ma anche facilitare il flusso della plastica e la lavorazione dello stampo; inoltre, per i fori e le scanalature presenti sul prodotto, è necessario considerare la loro posizione, dimensione e profondità per garantire che lo stampo possa formarsi senza intoppi, e allo stesso tempo facilitare la successiva espulsione e rimozione.

2. Adattamento della selezione dei materiali

La selezione dei materiali dello stampo deve essere compatibile con le caratteristiche del materiale del prodotto in plastica. Se il prodotto in plastica utilizza un materiale con forte corrosione (come il PVC), le parti stampate dello stampo devono scegliere acciaio per stampi con buona resistenza alla corrosione (come H13) e sottoporsi a un trattamento superficiale (come la cromatura) per evitare la corrosione dello stampo; se il prodotto in plastica richiede un'elevata finitura superficiale (come le parti in plastica trasparente), le parti dello stampaggio dello stampo devono essere sottoposte a un trattamento di lucidatura ad alta precisione e allo stesso tempo scegliere materiali con buone prestazioni di lucidatura (come 718H); per gli stampi utilizzati nella produzione di massa, le parti stampate dovrebbero scegliere materiali con elevata resistenza all'usura per prolungare la durata dello stampo; per gli stampi utilizzati nella produzione di piccoli lotti o nello stampaggio di prova, è possibile selezionare materiali a costo inferiore (come P20) per ridurre i costi di produzione.

3. Corrispondenza dei parametri di processo

La progettazione dello stampo deve considerare pienamente i parametri del processo di stampaggio a iniezione, come pressione di iniezione, velocità di iniezione, temperatura dello stampo, tempo di raffreddamento, ecc., per garantire che la struttura dello stampo possa adattarsi ai requisiti di questi parametri di processo.

Servizio di prova dello stampo a iniezione (Specifica)

|

Nome dello stampo |

Servizio di prova stampi ad iniezione |

|

Lo promettiamo |

Tutto incentrato sul cliente, mai per profitti a breve termine e vendita di vantaggi a lungo termine |

|

Produciamo |

Stampo, prototipo, stampaggio a iniezione, assemblaggio del prodotto, stampa superficiale, spruzzatura dell'integrazione superficiale |

|

Si prega di fornire |

2D, 3D, campioni o la dimensione delle immagini multi-angolo |

|

Tempo di muffa |

Circa 25 giorni lavorativi |

|

Tempo del prodotto |

7-15 giorni |

|

Precisione della moda |

±0,1 mm |

|

Vita della muffa |

50-100 milioni di colpi |

|

Processo di produzione |

Disegni di audit - analisi del flusso dello stampo - convalida del progetto - Materiali personalizzati - lavorazione dello stampo - lavorazione del nucleo - lavorazione degli elettrodi - Elaborazione del sistema di guida - lavorazione e approvvigionamento delle parti - accettazione della lavorazione - processo di trattamento della superficie della cavità - modalità complessa Stampo - L'intero rivestimento della superficie dello stampo - Piastra di montaggio - campione di stampo - test del campione - invio di campioni |

|

Cavità dello stampo |

Una cavità, più cavità o gli stessi prodotti diversi possono essere realizzati insieme |

|

Materiale dello stampo |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema di corridori |

Canale caldo e canale freddo |

|

Materiale di base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Fine |

Bucatura della parola, finitura a specchio, superficie opaca, striature |

|

Standard |

HASCO, DME o dipendenti da |

|

Tecnologia snella |

Fresatura, rettifica, CNC, elettroerosione, taglio a filo, intaglio, elettroerosione, torni, finitura superficiale, ecc. |

|

Software |

CAD,PRO-E,UG Tempo di progettazione: 1-3 giorni (circostanze normali) |

|

Materiale del prodotto |

Materie prime plastiche per uso alimentare |

|

Origine |

Made in China |

Processo di personalizzazione

Fabbrica e chi siamo

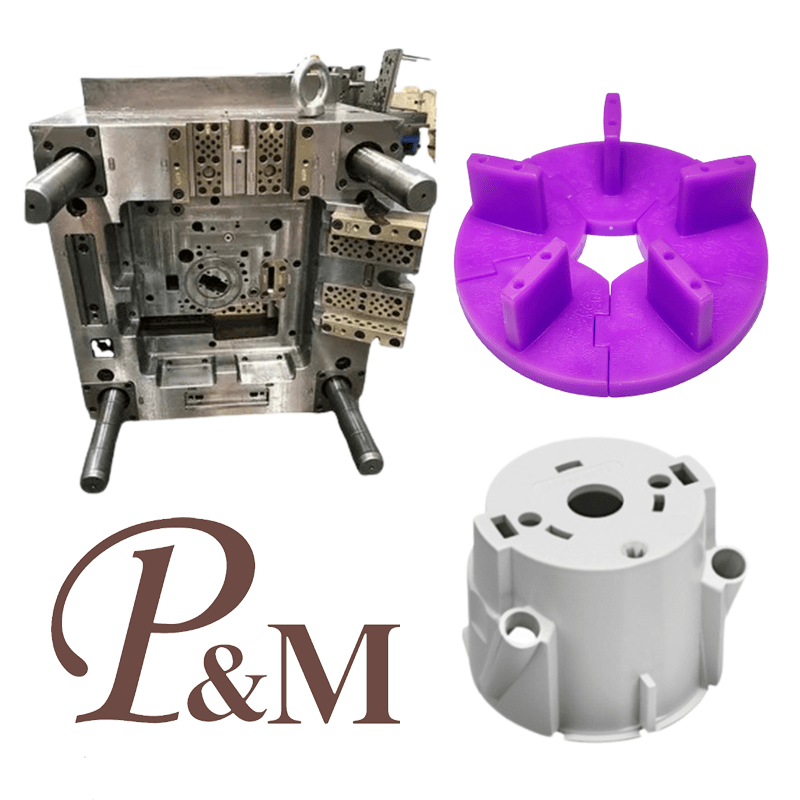

NingBo Plastic Metal Product Co., Ltd (P&M) si trova a Yuyao, la cosiddetta Mold City, Plastic Kingdom, nella punta meridionale dell'Hangzhou Bay Bridge, a nord di Shanghai, a est del porto di Ningbo, sulla doppia linea stretta della State Road 329 sul traffico terrestre, marittimo e aereo in una rete per facilitare il trasporto.

Grazie all'abbondante forza tecnica, ai metodi di gestione scientifica e al buon servizio post-vendita, il prodotto è profondamente affidabile e accolto con favore dai clienti di tutto il mondo. P&M dispone di un sistema migliorato di sviluppo e produzione, per realizzare la progettazione di stampi, la fabbricazione di prodotti in plastica e la produzione automatica. I nostri prodotti principali sono la progettazione e produzione di stampi in plastica, prodotti in plastica, prodotti in metallo. Il 90% dei prodotti della nostra azienda viene esportato in America, Europa, Germania, Giappone, Australia, ecc. Da molti anni l'azienda è impegnata nella ricerca di materie prime. L'azienda ha il proprio marchio e decine di brevetti, fornendo un supporto tecnico più conveniente per la realizzazione di stampi e la produzione di prodotti. P&M ha avviato l'attività nazionale dal 2008, denominata Shundi Mould Factory. E ha aperto il mercato internazionale dal 2014. Aderiamo sempre ai principi della qualità innanzitutto e del tempo. Fornendo ai clienti prodotti della massima qualità, cercare di massimizzare l'efficienza produttiva e ridurre i tempi di produzione. Siamo orgogliosi di dire a ogni cliente che la nostra azienda non ha perso alcun cliente sin dalla sua fondazione. Se c'è un problema con il prodotto, cercheremo attivamente una soluzione e ci assumeremo la responsabilità fino alla fine.

P&M aderisce all'orientamento al mercato, alla qualità della vita e si concentra sulla qualità del servizio e sullo sviluppo continuo di nuovi prodotti, determinato a stabilire un'immagine aziendale migliore, e i nostri amici in patria e all'estero portano avanti un'ampia gamma di scambi commerciali e cooperazione, creando brillanti.

Imballaggio

Imballaggio secondo le vostre esigenze

1. Per via aerea, ci vogliono 3-7 giorni per la consegna.

La merce può essere spedita tramite DHL, Fedex, UPS.

2. Via mare, i tempi di consegna dipendono dal porto.

Per i paesi del sud-est asiatico occorrono circa 5-12 giorni.

Per i paesi del Medio Oriente ci vogliono circa 18-25 giorni.

Per i paesi europei ci vogliono circa 20-28 giorni.

Per i paesi americani ci vogliono circa 28-35 giorni.

In Australia ci vogliono circa 10-15 giorni.

Per i paesi africani ci vogliono circa 30-35 giorni.

I componenti P&M Bike, incentrati sui bambini, bilanciano sicurezza, salute e divertimento, con l'obiettivo di aggiungere un colore brillante alla bella infanzia dei bambini. Non vediamo l’ora di lavorare insieme a voi per servire i nostri figli.

Il percorso di crescita di un bambino è lastricato di mattoni e piastrelle.

Domande frequenti

1.Chi siamo?

La nostra sede è a Zhejiang, in Cina, a partire dal 2014, vendiamo in Nord America (30,00%), Sud Europa (10,00%), Nord Europa (10,00%), America Centrale (10,00%), Europa occidentale (10,00%), Medio Oriente (10,00%), Europa orientale (10,00%), Sud America (10,00%). Ci sono in totale circa 51-100 persone nel nostro ufficio.

2.Come possiamo garantire la qualità?

Sempre un campione di pre-produzione prima della produzione di massa;

Sempre ispezione finale prima della spedizione;

3.Cosa puoi acquistare da noi?

Stampo, prodotto in plastica, prodotto in metallo, prodotto dentale, lavorazione CNC.

4.Perché dovresti acquistare da noi e non da altri fornitori?

Ci occupiamo principalmente di tutti i tipi di progettazione 3D, stampa 3D e utensili e prodotti per stampi in plastica e metallo. Abbiamo il nostro ingegnere e la nostra fabbrica. Fornitura unica: progettazione 3D - stampa 3D - costruzione stampi - iniezione plastica.

5.Quali servizi possiamo fornire?

Termini di consegna accettati: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Valuta di pagamento accettata: USD, EUR;

Tipo di pagamento accettato: T/T,L/C,PayPal,Western Union,impegno;

Lingua parlata: inglese, cinese, spagnolo, francese, russo.

6.Quali sono le caratteristiche del vostro servizio?

1. La tua richiesta relativa ai nostri prodotti o ai nostri prezzi riceverà risposta entro 24 ore.

2. Personale ben preparato ed esperto per rispondere a tutte le vostre richieste in un inglese fluente.

3. Offrire il supporto per risolvere il problema durante la richiesta o il periodo di vendita.

4. Prezzi competitivi basati sulla stessa qualità.

5. Garantire la qualità dei campioni come la qualità della produzione di massa.